Perkenalan

Kantong telah menjadi bagian integral dari kehidupan kita sehari -hari, dari kemasan makanan hingga kosmetik dan obat -obatan. Mereka serbaguna, portabel, dan dapat disesuaikan dengan berbagai kebutuhan. Mesin pembuat kantong memainkan peran penting dalam di mana -mana ini, membentuk lanskap pengemasan dengan efisiensi dan presisi.

Dalam industri pengemasan yang ramai, di mana inovasi memenuhi fungsionalitas, mesin pembuat kantong berdiri sebagai bukti kemajuan teknologi. Ini mengubah bahan baku menjadi spektrum kantong, melayani banyak industri dengan persyaratan spesifik.

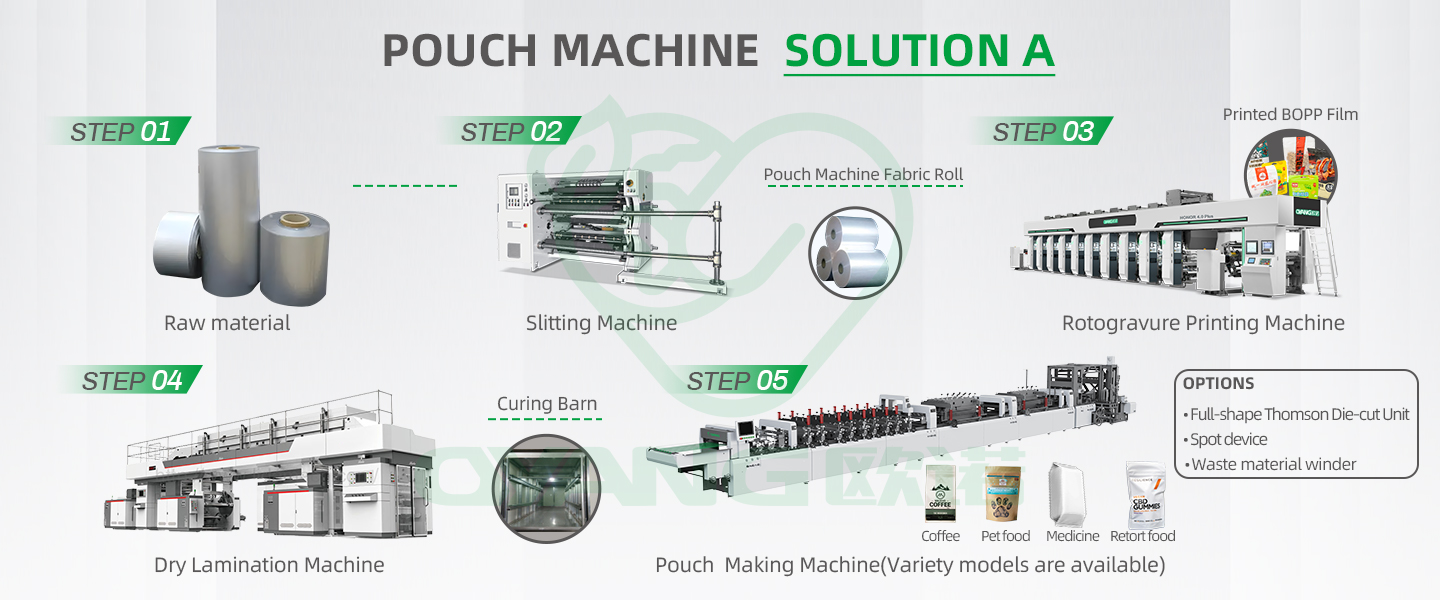

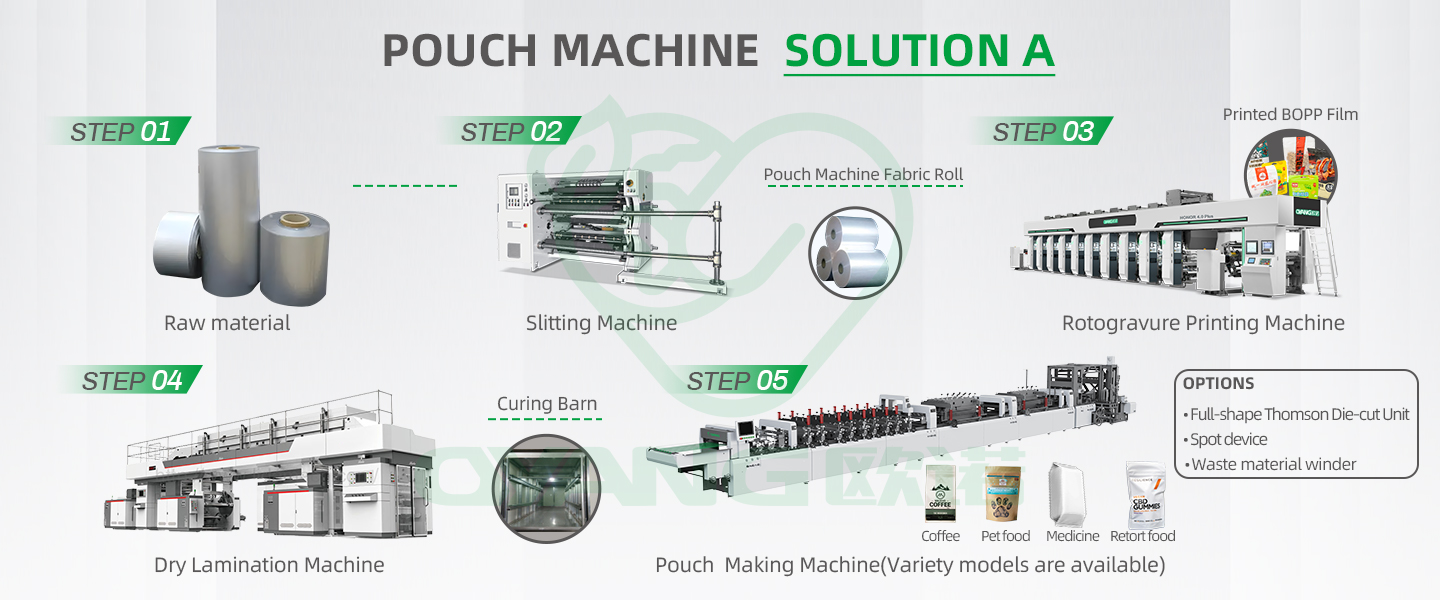

Memahami perjalanan dari bahan baku ke produk jadi mengungkap kecanggihan proses pembuatan kantong. Ini adalah kisah transformasi, di mana lapisan material dipotong, dicetak, dan dibentuk menjadi kantong yang melapisi rak kami dan mengisi tas kami.

Artikel ini menggali proses produksi yang rumit dari mesin pembuatan kantong, mengeksplorasi setiap tahap yang berkontribusi pada penciptaan wadah -wadah penting ini. Apakah Anda berada dalam bisnis pengemasan atau hanya ingin tahu tentang bagaimana barang sehari -hari dibuat, bergabunglah dengan kami saat kami mengungkap dunia dalam mesin pembuat kantong.

Memahami bahan baku

Jenis bahan untuk kantong

Kantung dibuat dari berbagai bahan, masing -masing dipilih untuk sifat tertentu. Film BOPP adalah pilihan yang populer karena sifat cetak dan penghalang yang sangat baik. Ringan dan kuat, membuatnya ideal untuk mengemas berbagai macam produk.

Kain nonwoven adalah bahan lain yang digunakan untuk daya tahan dan fleksibilitasnya. Ini sempurna untuk barang -barang yang lebih berat yang membutuhkan solusi pengemasan yang lebih kuat.

Kriteria seleksi untuk bahan baku

Saat memilih bahan baku, beberapa faktor ikut berperan. Di bawah ini adalah bagan yang meringkas kriteria seleksi:

| kriteria |

pentingnya |

fungsi |

| Kekuatan |

Tahan penanganan dan pengiriman |

Pertahankan integritas kantong |

| Sifat penghalang |

Mencegah kelembaban dan penetrasi udara |

Lindungi kualitas produk |

| Kemampuan cetak |

Branding dan grafik berkualitas tinggi |

Menarik perhatian konsumen |

| Biaya |

Keseimbangan kualitas dan keterjangkauan |

Pilihan material yang ekonomis |

| Dampak Lingkungan |

Berkelanjutan dan ramah lingkungan |

Sejalan dengan peraturan lingkungan dan preferensi konsumen |

Ringkasan

Singkatnya, pemilihan bahan baku untuk pembuatan kantong adalah proses kritis yang melibatkan menyeimbangkan berbagai faktor. Produsen harus mempertimbangkan kekuatan, properti penghalang, cetakan, biaya, dan dampak lingkungan untuk memastikan produk akhir memenuhi persyaratan fungsional dan pasar.

Peran mesin celah

Mempersiapkan materi: Proses celah

Mesin celah adalah pahlawan pembuatan kantong tanpa tanda jasa. Tugasnya adalah mengambil gulungan luas bahan baku dan membaginya menjadi strip yang lebih sempit dan lebih mudah dikelola. Proses ini sangat penting untuk memastikan bahwa setiap kantong dipotong hingga lebar yang benar.

Presisi dan keseragaman

Keseragaman dalam lebar material sangat penting untuk langkah -langkah selanjutnya dalam proses produksi. Mesin celah mencapai ini dengan menggunakan bilah tajam dan kontrol tegangan yang tepat. Hasilnya adalah serangkaian strip yang dipotong secara seragam, masing -masing siap untuk fase pembuatan kantong berikutnya.

Bagaimana mesin celah bekerja

Bayangkan sepasang gunting raksasa yang dapat memotong gulungan bahan dengan presisi seperti laser. Pada dasarnya itulah yang dilakukan mesin celah. Ini memiliki serangkaian bilah yang memotong bahan menjadi strip. Kecepatan mesin dan ketegangan bahan dikontrol dengan hati -hati untuk memastikan lebar yang konsisten.

Memastikan kualitas

Mesin celah juga berperan dalam kontrol kualitas. Dengan mempertahankan lebar yang konsisten, membantu mencegah kesalahan yang dapat menyebabkan bahan yang terbuang atau kantong yang rusak. Presisi ini sangat penting untuk efisiensi dan keandalan seluruh lini produksi.

Pencetakan Rotogravure: Menambahkan estetika dan informasi

Seni pencetakan rotogravure

Pencetakan rotogravure adalah proses canggih yang menghidupkan kantong dengan warna -warna cerah dan gambar yang renyah. Metode ini melibatkan ukiran desain ke silinder berputar, yang kemudian mentransfer tinta ke material kantong.

Mengukir silinder

Proses dimulai dengan ukiran gambar atau teks yang tepat ke silinder tembaga atau krom. Setiap baris dan kurva terukir dengan hati -hati untuk menangkap detail halus yang akan terlihat pada produk akhir.

Mentransfer tinta

Saat silinder terukir berputar, ia mengambil tinta dan mentransfernya ke bahan kantong. Tinta menganut area ukiran yang terangkat, menciptakan cetakan yang jelas dan terperinci.

Menambahkan daya tarik visual

Hasilnya adalah kantong dengan hasil akhir yang berkualitas tinggi dan mengkilap yang menarik perhatian. Perusahaan dapat menggunakan metode ini untuk memamerkan identitas merek mereka, informasi produk, dan grafik yang menarik.

Informasi yang diperlukan

Pencetakan rotogravure bukan hanya untuk estetika. Ini juga penting untuk menambahkan informasi yang diperlukan seperti bahan, fakta nutrisi, dan instruksi. Ini memastikan bahwa konsumen memiliki semua detail yang mereka butuhkan sekilas.

Presisi dan efisiensi

Proses pencetakan rotogravure dikenal karena presisi dan efisiensinya. Ini dapat menangani volume besar produksi sambil mempertahankan standar kualitas yang tinggi, membuatnya ideal untuk dunia kemasan yang serba cepat.

Intinya, pencetakan rotogravure adalah langkah penting dalam proses pembuatan kantong, menggabungkan fungsionalitas dan daya tarik. Ini memastikan bahwa setiap kantong tidak hanya melayani tujuannya tetapi juga menonjol di rak.

Curing: Memastikan daya tahan dan kualitas

Proses penyembuhan dijelaskan

Curing adalah tahap vital dalam produksi kantong. Ini memastikan tinta dan pelapis diatur dengan benar, memberikan daya tahan dan hasil akhir yang halus. Proses ini sangat penting untuk umur panjang dan penampilan kantong.

Mengapa menyembuhkan penting

Curing bukan hanya tentang pengeringan tinta. Ini memperkuat cetakan, membuatnya tahan terhadap keausan. Ini sangat penting untuk pengemasan makanan, di mana kantong harus menahan penanganan dan mempertahankan integritasnya.

Menyembuhkan lumbung beraksi

Curing lumbung adalah lingkungan yang besar dan dikendalikan suhu di mana kantong digantung hingga kering. Mereka dilengkapi dengan sistem ventilasi untuk mengatur aliran udara dan memastikan pengeringan.

Sains di balik Curing

Proses curing melibatkan reaksi kimia yang mengeraskan tinta. Ini difasilitasi oleh panas dan waktu, dengan kondisi yang tepat memastikan cetakan yang kuat dan stabil.

Memastikan kualitas

Penyembuhan yang tepat mencegah noda dan memudar, memastikan bahwa desain kantong tetap bersemangat. Ini juga menyiapkan permukaan untuk proses laminasi atau pelapisan tambahan.

Hasilnya: kantong tahan lama

Setelah menyembuhkan, kantong siap untuk langkah selanjutnya dalam produksi. Mereka memiliki hasil akhir yang tahan lama dan berkualitas tinggi yang memenuhi standar industri dan harapan konsumen.

Singkatnya, Curing adalah langkah penting yang meningkatkan kualitas dan daya tahan kantong. Ini adalah bukti ketepatan dan perawatan yang diambil pada setiap tahap proses pembuatan kantong.

Peningkatan opsional untuk kantong khusus

Menyesuaikan kantong untuk kebutuhan khusus

Kantong khusus memerlukan langkah -langkah tambahan untuk memenuhi standar industri tertentu. Peningkatan ini memastikan kantong cocok untuk penggunaan yang dimaksudkan, baik untuk makanan hewan peliharaan, obat -obatan, atau produk lainnya.

Unit mati-potong: pemotongan presisi

Unit die-cut digunakan untuk menciptakan bentuk dan ukuran yang unik. Mereka menggunakan logam mati untuk memotong material dengan presisi, memungkinkan desain khusus yang menonjol di rak.

Perangkat spot: fungsionalitas yang ditargetkan

Perangkat spot digunakan untuk menerapkan fitur tertentu, seperti perekat atau pelapis, ke area tertentu kantong. Aplikasi yang ditargetkan ini menambah fungsi tanpa mempengaruhi desain keseluruhan.

Bahan limbah Winders Bahan: Keberlanjutan sedang beraksi

Winder material limbah memainkan peran penting dalam keberlanjutan. Mereka mengumpulkan dan memutar material kelebihan atau tidak terpotong, memungkinkannya untuk didaur ulang atau digunakan kembali, mengurangi limbah dalam proses produksi.

Pentingnya Kustomisasi

Peningkatan yang disesuaikan memungkinkan produsen untuk membuat kantong yang memenuhi tuntutan berbagai industri. Ini lebih dari sekedar estetika; Ini tentang fungsionalitas dan kepatuhan dengan standar industri.

Memastikan kualitas dan efisiensi

Masing -masing peningkatan opsional ini dirancang untuk bekerja dengan mulus dengan proses produksi utama. Mereka memastikan bahwa kantong khusus diproduksi dengan kualitas dan efisiensi tinggi yang sama dengan kantong standar.

Sentuhan terakhir: kantong khusus siap untuk dipasarkan

Dengan semua peningkatan yang ada, kantong khusus siap memenuhi beragam kebutuhan pasar. Mereka dirancang untuk melakukan peran spesifik mereka, dari menjaga kesegaran hingga memberikan kenyamanan.

Singkatnya, peningkatan opsional untuk kantong khusus adalah bukti keserbagunaan mesin pembuat kantong. Mereka memungkinkan penyesuaian, memastikan bahwa setiap kantong sangat cocok untuk tujuan yang dimaksudkan.

Laminasi kering: Menambahkan lapisan untuk perlindungan

Peran perlindungan laminasi kering

Laminasi kering adalah proses utama dalam pembuatan kantong, terutama untuk produk yang membutuhkan perlindungan tambahan. Ini melibatkan ikatan dua atau lebih lapisan material bersama -sama untuk meningkatkan sifat kantong.

Meningkatkan fungsionalitas

Proses ini dapat membuat kantong tahan air, tahan minyak, atau menambah kualitas perlindungan lainnya. Ini sangat ideal untuk produk yang perlu dilindungi dari elemen atau membutuhkan penghalang terhadap kontaminan.

BAGAIMANA LAMINING KERJA KERJA

Selama laminasi kering, lapisan bahan diumpankan melalui rol yang menerapkan panas dan tekanan. Ini memadukan lapisan bersama tanpa menggunakan pelarut, menjadikannya pilihan yang efisien dan ramah lingkungan.

Meningkatkan daya tahan

Lapisan yang dilaminasi menambah kekuatan dan kekakuan pada kantong. Ini membuatnya lebih tahan lama untuk transportasi dan penyimpanan, memastikan produk di dalam tetap aman dan aman.

Pilihan ramah lingkungan

Laminasi kering sering lebih disukai daripada laminasi basah karena berkurangnya dampak lingkungannya. Itu tidak menggunakan pelarut, yang mengurangi senyawa organik yang mudah menguap (VOC) dan menjadikannya pilihan yang lebih hijau.

Fleksibilitas dalam aplikasi

Laminasi kering serba guna dan dapat diterapkan pada berbagai bahan, termasuk film, foil, dan kertas. Ini memungkinkan produsen untuk membuat kantong yang disesuaikan dengan kebutuhan produk tertentu.

Hasilnya: kantong multifungsi

Hasil akhir dari laminasi kering adalah kantong yang tidak hanya menarik secara visual tetapi juga multifungsi. Siap melindungi produk di dalam, apakah itu menghadapi kerasnya pengiriman atau tuntutan penggunaan sehari -hari.

Intinya, laminasi kering adalah langkah penting untuk membuat kantong berkinerja tinggi. Ini menambahkan lapisan perlindungan tambahan, memastikan bahwa isinya tetap dalam kondisi utama.

Mesin Pembuat Kantong: Membuat Produk Akhir

Transformasi dimulai

Mesin pembuat kantong adalah jantung dari jalur produksi. Dibutuhkan bahan yang disiapkan dan dicetak dan mengubahnya menjadi produk akhir. Mesin ini adalah keajaiban teknik, yang dirancang untuk menangani berbagai bahan dan spesifikasi.

Model dan mekanisme

Ada beberapa model mesin pembuat kantong, masing -masing disesuaikan dengan kebutuhan spesifik. Beberapa dirancang untuk produksi berkecepatan tinggi, sementara yang lain fokus pada desain yang rumit atau bahan khusus. Pilihan mesin tergantung pada jenis kantong yang diproduksi.

Dari bahan datar ke kantong tiga dimensi

Proses dimulai dengan bahan datar dimasukkan ke dalam mesin. Kemudian dipotong, dilipat, dan disegel untuk membuat tubuh kantong. Transformasi ini adalah keseimbangan presisi dan kecepatan yang halus.

Penyegelan dan finishing

Penyegelan panas adalah komponen penting dari proses pembuatan kantong. Ini memastikan bahwa kantong disegel dengan erat, menjaga isinya dan mempertahankan kesegaran. Mesin menerapkan panas ke tepi material, menggabungkannya untuk membentuk segel yang aman.

Kustomisasi dan fleksibilitas

Mesin pembuat kantong menawarkan tingkat kustomisasi yang tinggi. Mereka dapat menghasilkan kantong dengan ritsleting, takik air mata, dan fitur lain yang meningkatkan kegunaan. Fleksibilitas ini memungkinkan produsen untuk memenuhi tuntutan pasar yang beragam.

Kualitas dan konsistensi

Salah satu keuntungan utama menggunakan mesin pembuat kantong adalah konsistensi produk. Setiap kantong dibuat dengan standar tinggi yang sama, memastikan keseragaman dalam ukuran, bentuk, dan kualitas.

Produk Akhir: Siap untuk Pasar

Setelah kantong dibentuk dan disegel, ia siap untuk pasar. Kantung yang sudah jadi diperiksa untuk kualitas, kemudian dikemas dan dikirim ke pengecer atau langsung ke konsumen.

Singkatnya, mesin pembuat kantong memainkan peran penting dalam proses produksi. Dibutuhkan bahan baku melalui serangkaian transformasi untuk membuat produk jadi yang siap untuk pasar. Mesin ini adalah bukti inovasi dan efisiensi manufaktur modern.

Aplikasi kantong: beragam industri dilayani

Fleksibilitas lintas industri

Kantong menemukan tempat mereka di banyak industri, masing -masing dengan tuntutan unik. Fleksibilitas mesin pembuat kantong memungkinkan mereka untuk memenuhi kebutuhan yang beragam ini, membuat kantong solusi pengemasan yang sangat diperlukan.

Industri Makanan

Di industri makanan, kantong adalah pokok. Mereka melindungi konten, memberikan kenyamanan, dan memperpanjang umur simpan. Produsen membutuhkan kantong yang kedap udara, tahan lama, dan mampu menjaga kesegaran.

Sektor farmasi

Kantung di sektor farmasi harus memenuhi standar yang ketat. Mereka harus terbukti kerusakan, tahan anak, dan sesuai dengan peraturan kesehatan dan keselamatan. Proses pembuatan kantong disesuaikan dengan kebutuhan spesifik ini.

Ritel dan kosmetik

Untuk ritel dan kosmetik, kantong sering menjadi titik penjualan. Mereka harus menarik secara visual, dengan pencetakan berkualitas tinggi untuk menarik pelanggan. Mesin pembuat kantong dapat menggabungkan berbagai fitur seperti kunci zip dan penutupan yang dapat ditutup kembali.

Persyaratan khusus

Setiap industri memiliki persyaratannya sendiri. Misalnya, industri makanan sering membutuhkan kantong yang kompatibel dengan microwave-safe dan freezer. Industri farmasi menuntut keselamatan dan perlindungan anak dari cahaya dan kelembaban.

Kustomisasi untuk penggunaan khusus

Mesin pembuat kantong dapat disesuaikan untuk memenuhi persyaratan khusus ini. Baik itu kantong stand-up untuk tampilan ritel atau kantong datar untuk kemasan massal, mesin dapat beradaptasi untuk membuat kantong yang sempurna.

Memenuhi permintaan pasar

Kemampuan untuk menghasilkan kantong yang melayani industri yang berbeda sangat penting dalam memenuhi tuntutan pasar. Mesin pembuat kantong memainkan peran penting dalam memastikan bahwa tuntutan ini dipenuhi dengan produk berkualitas tinggi.

Sebagai kesimpulan, aplikasi kantong sangat luas, dan mesin pembuat kantong berada di garis depan dari keragaman ini. Ini memastikan bahwa kebutuhan spesifik setiap industri dipenuhi, memberikan solusi pengemasan yang fungsional dan efisien.

Kontrol dan inspeksi kualitas

Memastikan Keunggulan: Peran Kontrol Kualitas

Kontrol kualitas adalah penjaga yang waspada dari proses pembuatan kantong. Ini memastikan bahwa setiap kantong memenuhi standar kualitas, keamanan, dan kinerja tertinggi. Dari bahan baku ke produk jadi, pemeriksaan kontrol kualitas ada di mana -mana.

Metode inspeksi yang ketat

Berbagai metode digunakan untuk jaminan kualitas. Inspeksi visual menangkap cacat yang mungkin mempengaruhi penampilan atau fungsi kantong. Sistem otomatis memindai untuk inkonsistensi dalam ukuran, bentuk, dan kualitas cetak.

Standar dan kepatuhan

Mesin pembuatan kantong mematuhi standar industri. Mereka dirancang untuk menghasilkan kantong yang mematuhi peraturan, seperti persyaratan FDA untuk pengemasan makanan atau standar yang tahan anak untuk obat-obatan.

Pemeriksaan Kualitas Otomatis

Otomasi memainkan peran penting dalam kontrol kualitas. Sensor dan kamera diintegrasikan ke dalam kesalahan mesin secara real-time. Umpan balik langsung ini memungkinkan penyesuaian cepat, meminimalkan limbah dan menjaga kualitas.

Pengujian pengambilan sampel dan batch

Pengambilan sampel acak dan pengujian batch dilakukan untuk memastikan konsistensi. Tes -tes ini memverifikasi kinerja mesin dan kualitas bahan, memastikan bahwa setiap batch kantong setara.

Perbaikan berkelanjutan

Kontrol kualitas bukan hanya tentang memenuhi standar; Ini tentang peningkatan berkelanjutan. Umpan balik dari inspeksi digunakan untuk memperbaiki proses, meningkatkan kinerja mesin, dan meningkatkan produk akhir.

Dampaknya pada konsumen

Pada akhirnya, kontrol dan inspeksi kualitas yang ketat memastikan bahwa konsumen menerima kantong yang dapat mereka percayai. Baik itu untuk keamanan pangan, perlindungan produk, atau kemudahan penggunaan, kualitas adalah yang terpenting.

Singkatnya, kontrol kualitas dan inspeksi adalah landasan proses pembuatan kantong. Mereka menjamin bahwa setiap kantong yang diproduksi memiliki kualitas yang luar biasa, memenuhi harapan standar industri dan konsumen.

Pemeliharaan dan pemecahan masalah

Praktik terbaik untuk pemeliharaan mesin

Pemeliharaan yang tepat adalah kunci untuk umur panjang dan efisiensi mesin pembuatan kantong. Inspeksi reguler, penggantian bagian tepat waktu, dan jadwal pembersihan sangat penting. Pendekatan proaktif ini meminimalkan downtime dan memastikan kelancaran operasi.

Menangani masalah umum

Mesin dapat menghadapi masalah umum seperti misalignment, selai, atau cacat cetak. Pemecahan masalah melibatkan mengidentifikasi akar penyebab dan menerapkan solusi yang ditargetkan. Respons cepat terhadap masalah ini sangat penting untuk produksi yang tidak terputus.

Peran dukungan teknis

Produsen sering memberikan dukungan teknis untuk membantu pemeliharaan dan pemecahan masalah. Dukungan ini dapat menjadi sumber daya yang berharga, menawarkan panduan dan keahlian untuk menjaga jalur produksi berjalan dengan lancar.

Masa depan mesin pembuat kantong

Kemajuan teknologi

Masa depan mesin pembuat kantong terlihat menjanjikan dengan kemajuan teknologi yang berkelanjutan. Inovasi dalam otomatisasi, presisi, dan efisiensi mendorong industri ke depan, membuat mesin lebih canggih dan ramah pengguna.

Inovasi dalam Keberlanjutan

Keberlanjutan adalah fokus yang berkembang, dengan inovasi yang bertujuan mengurangi limbah, menghemat energi, dan menggunakan bahan ramah lingkungan. Industri ini bergerak menuju praktik yang lebih berkelanjutan, mencerminkan permintaan konsumen dan masalah lingkungan.

Tren yang diantisipasi

Tren seperti kustomisasi, miniaturisasi, dan kemasan pintar membentuk masa depan mesin pembuatan kantong. Tren ini didorong oleh preferensi konsumen dan kemungkinan teknologi, mempengaruhi desain dan kemampuan mesin.

Kesimpulan

Rekap proses pembuatan kantong

Proses pembuatan kantong, dari bahan baku hingga produk jadi, adalah bukti ketepatan industri dan inovasi. Setiap langkah, dari persiapan material hingga kontrol kualitas, dengan hati-hati diatur untuk menghasilkan kantong berkualitas tinggi.

Pentingnya mesin pembuat kantong

Mesin pembuatan kantong memainkan peran penting dalam kemasan modern, menawarkan keserbagunaan dan efisiensi. Mereka memenuhi beragam kebutuhan berbagai industri, memberikan solusi khusus yang meningkatkan perlindungan produk, presentasi, dan pemasaran.

Pikiran terakhir

Sebagai kesimpulan, mesin pembuat kantong adalah bagian yang sangat diperlukan dari industri pengemasan. Ketika teknologi terus berkembang, mesin -mesin ini hanya akan menjadi lebih maju, menawarkan kemampuan yang lebih besar dan berkontribusi pada proses pengemasan yang lebih berkelanjutan dan efisien.