تعارف

فوڈ پیکیجنگ سے لے کر کاسمیٹکس اور دواسازی تک ہماری روزمرہ کی زندگی کا پاؤچ ایک لازمی جزو بن گیا ہے۔ وہ ورسٹائل ، پورٹیبل ، اور مختلف ضروریات کے مطابق ہوسکتے ہیں۔ پاؤچ بنانے والی مشین اس ہر جگہ میں ایک اہم کردار ادا کرتی ہے ، اور اس کی کارکردگی اور صحت سے متعلق پیکیجنگ زمین کی تزئین کی تشکیل کرتی ہے۔

ہلچل پیکیجنگ انڈسٹری میں ، جہاں جدت طرازی فعالیت کو پورا کرتی ہے ، پاؤچ بنانے والی مشین تکنیکی ترقی کے عہد کے طور پر کھڑی ہے۔ یہ خام مال کو پاؤچوں کے ایک سپیکٹرم میں تبدیل کرتا ہے ، جس میں مخصوص تقاضوں والی صنعتوں کی ایک بڑی تعداد کو پورا کیا جاتا ہے۔

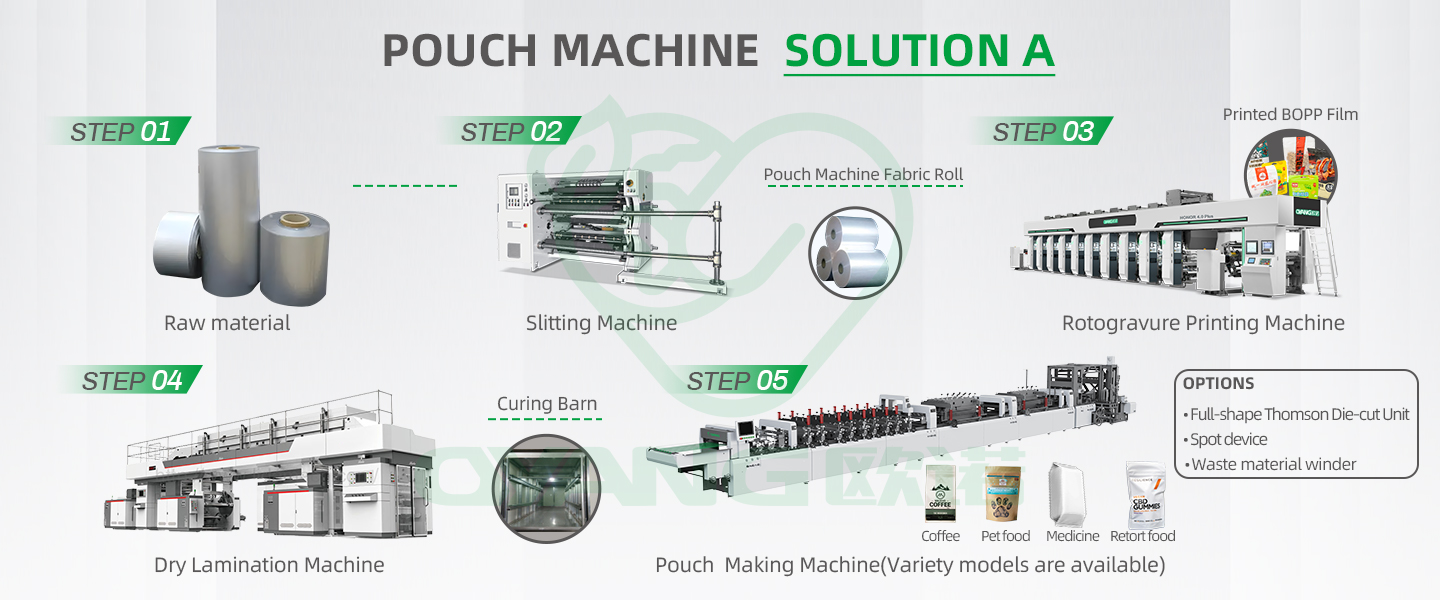

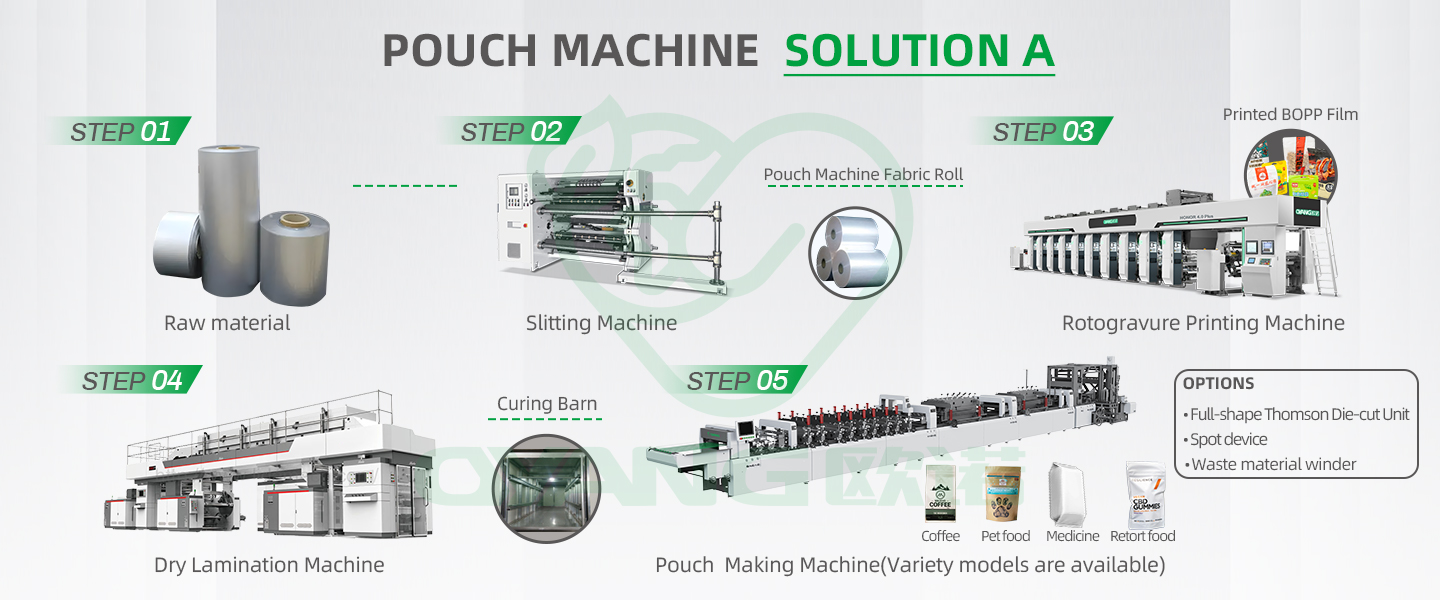

خام مال سے لے کر تیار شدہ مصنوعات تک کے سفر کو سمجھنے سے پاؤچ بنانے کے عمل کی نفاست کی نقاب کشائی ہوتی ہے۔ یہ تبدیلی کی داستان ہے ، جہاں مادے کی پرتیں کاٹ ، چھپی ہوئی اور پاؤچوں میں شکل دی جاتی ہیں جو ہماری شیلف کو لکھتے ہیں اور ہمارے بیگ بھرتے ہیں۔

یہ مضمون پاؤچ بنانے والی مشینوں کے پیچیدہ پیداواری عمل میں دلچسپی لیتا ہے ، اور ہر مرحلے کی تلاش کرتا ہے جو ان ضروری کنٹینرز کی تخلیق میں معاون ہے۔ چاہے آپ پیکیجنگ کے کاروبار میں ہوں یا اس کے بارے میں محض دلچسپی رکھتے ہو کہ روزمرہ کی اشیاء کس طرح کی جاتی ہیں ، ہم سے شامل ہوں کیونکہ ہم پاؤچ بنانے والی مشین کے اندر دنیا کو ننگا کرتے ہیں۔

خام مال کو سمجھنا

پاؤچوں کے لئے مواد کی اقسام

پاؤچ مختلف قسم کے مواد سے تیار کیے جاتے ہیں ، ہر ایک کو مخصوص خصوصیات کے لئے منتخب کیا جاتا ہے۔ BOPP فلم اس کی عمدہ پرنٹیبلٹی اور رکاوٹ خصوصیات کی وجہ سے ایک مقبول انتخاب ہے۔ یہ ہلکا پھلکا اور مضبوط ہے ، جس سے یہ وسیع پیمانے پر مصنوعات کی پیکیجنگ کے لئے مثالی ہے۔

نون بنے ہوئے تانے بانے ایک اور مواد ہے جو اس کی استحکام اور لچک کے لئے استعمال ہوتا ہے۔ یہ بھاری اشیاء کے ل perfect بہترین ہے جس کے لئے سخت پیکیجنگ حل کی ضرورت ہوتی ہے۔

خام مال کے لئے انتخاب کا معیار

خام مال کا انتخاب کرتے وقت ، کئی عوامل کھیل میں آتے ہیں۔ ذیل میں ایک چارٹ ہے جس میں انتخاب کے معیار کا خلاصہ کیا گیا ہے:

| معیار کی |

اہمیت |

کی تقریب |

| طاقت |

ہینڈلنگ اور شپنگ کا مقابلہ کریں |

پاؤچ سالمیت کو برقرار رکھیں |

| رکاوٹ کی خصوصیات |

نمی اور ہوا میں دخول کو روکیں |

مصنوعات کے معیار کی حفاظت کریں |

| پرنٹیبلٹی |

اعلی معیار کی برانڈنگ اور گرافکس |

صارفین کی توجہ اپنی طرف راغب کریں |

| لاگت |

معیار اور سستی کا توازن |

معاشی مادی انتخاب |

| ماحولیاتی اثر |

پائیدار اور ماحول دوست |

ماحولیاتی ضوابط اور صارفین کی ترجیحات کے ساتھ سیدھ کریں |

خلاصہ

خلاصہ یہ کہ پاؤچ بنانے کے لئے خام مال کا انتخاب ایک اہم عمل ہے جس میں مختلف عوامل کو متوازن کرنا شامل ہے۔ مینوفیکچررز کو طاقت ، رکاوٹ کی خصوصیات ، پرنٹیبلٹی ، لاگت اور ماحولیاتی اثرات پر غور کرنا چاہئے تاکہ حتمی مصنوع فعال اور مارکیٹ دونوں کی ضروریات کو پورا کرے۔

سلیٹنگ مشین کا کردار

مواد کی تیاری: سلیٹنگ کا عمل

سلیٹنگ مشین پاؤچ بنانے کا غیر منقولہ ہیرو ہے۔ اس کا کام خام مال کے وسیع رولوں کو لینا اور انہیں تنگ ، زیادہ قابل انتظام سٹرپس میں تقسیم کرنا ہے۔ یہ عمل اس بات کو یقینی بنانے کے لئے اہم ہے کہ ہر تیلی کو صحیح چوڑائی کاٹا جائے۔

صحت سے متعلق اور یکسانیت

پیداوار کے عمل میں بعد کے اقدامات کے لئے مادی چوڑائی میں یکسانیت ضروری ہے۔ سلیٹنگ مشین تیز بلیڈ اور عین مطابق تناؤ کنٹرول کا استعمال کرکے اسے حاصل کرتی ہے۔ نتیجہ یکساں طور پر کٹ سٹرپس کا ایک سلسلہ ہے ، ہر ایک پاؤچ تخلیق کے اگلے مرحلے کے لئے تیار ہے۔

سلیٹنگ مشین کیسے کام کرتی ہے

کینچی کی ایک بڑی جوڑی کا تصور کریں جو لیزر جیسی صحت سے متعلق مواد کے رول کو کاٹ سکتا ہے۔ سلیٹنگ مشین بنیادی طور پر یہی ہے۔ اس میں بلیڈ کا ایک سلسلہ ہے جس نے مواد کو سٹرپس میں کاٹ دیا۔ مشین کی رفتار اور مادے کی تناؤ کو مستقل چوڑائیوں کو یقینی بنانے کے لئے احتیاط سے کنٹرول کیا جاتا ہے۔

معیار کو یقینی بنانا

سلیٹنگ مشین کوالٹی کنٹرول میں بھی کردار ادا کرتی ہے۔ مستقل چوڑائی کو برقرار رکھنے سے ، یہ غلطیوں کو روکنے میں مدد کرتا ہے جو ضائع ہونے والے مادے یا عیب دار پاؤچوں کا باعث بن سکتے ہیں۔ یہ صحت سے متعلق پوری پروڈکشن لائن کی کارکردگی اور وشوسنییتا کے لئے بہت ضروری ہے۔

روٹوگراور پرنٹنگ: جمالیات اور معلومات شامل کرنا

روٹوگراور پرنٹنگ کا فن

روٹوگراوور پرنٹنگ ایک نفیس عمل ہے جو تیلیوں کو متحرک رنگوں اور کرکرا تصاویر کے ساتھ زندگی میں لاتا ہے۔ اس طریقہ کار میں ڈیزائن کو گھومنے والے سلنڈر پر کندہ کرنا شامل ہے ، جو اس کے بعد سیاہی کو پاؤچ میٹریل پر منتقل کرتا ہے۔

سلنڈر کو کندہ کرنا

اس عمل کا آغاز کسی تانبے یا کروم سلنڈر پر شبیہہ یا متن کی عین کندہ کاری کے ساتھ ہوتا ہے۔ ہر لائن اور منحنی خطوط پر غور کیا جاتا ہے تاکہ حتمی تفصیلات پر نظر آنے والی عمدہ تفصیلات کو حاصل کیا جاسکے۔

سیاہی کی منتقلی

جیسے جیسے کندہ سلنڈر گھومتا ہے ، وہ سیاہی اٹھاتا ہے اور اسے پاؤچ کے مواد پر منتقل کرتا ہے۔ سیاہی کندہ کاری کے اٹھائے ہوئے علاقوں کی پاسداری کرتی ہے ، جس سے ایک واضح اور تفصیلی پرنٹ تیار ہوتا ہے۔

بصری اپیل شامل کرنا

نتیجہ ایک پاؤچ ہے جس میں ایک اعلی معیار ، چمقدار ختم ہے جو آنکھ کو پکڑتا ہے۔ کمپنیاں اس طریقہ کار کو اپنی برانڈ کی شناخت ، مصنوعات کی معلومات اور پرکشش گرافکس کو ظاہر کرنے کے لئے استعمال کرسکتی ہیں۔

ضروری معلومات

روٹوگراور پرنٹنگ صرف جمالیات کے لئے نہیں ہے۔ یہ ضروری معلومات جیسے اجزاء ، غذائیت کے حقائق ، اور ہدایات شامل کرنے کے لئے بھی ضروری ہے۔ اس سے یہ یقینی بنتا ہے کہ صارفین کے پاس ایک نظر میں ان کی تمام تفصیلات کی ضرورت ہے۔

صحت سے متعلق اور کارکردگی

روٹوگراور پرنٹنگ کا عمل اپنی صحت سے متعلق اور کارکردگی کے لئے جانا جاتا ہے۔ یہ معیار کے اعلی معیار کو برقرار رکھتے ہوئے پیداوار کی بڑی مقدار کو سنبھال سکتا ہے ، جس سے یہ پیکیجنگ کی تیز رفتار دنیا کے لئے مثالی ہے۔

خلاصہ یہ ہے کہ ، روٹوگراور پرنٹنگ پاؤچ بنانے کے عمل میں ایک اہم قدم ہے ، جس میں فعالیت اور کشش دونوں کو ملایا گیا ہے۔ یہ یقینی بناتا ہے کہ ہر پاؤچ نہ صرف اپنے مقصد کو پورا کرتا ہے بلکہ شیلف پر بھی کھڑا ہوتا ہے۔

کیورنگ: استحکام اور معیار کو یقینی بنانا

کیورنگ کے عمل کی وضاحت کی گئی

پاؤچ پروڈکشن میں کیورنگ ایک اہم مرحلہ ہے۔ یہ یقینی بناتا ہے کہ سیاہی اور ملعمع کاری کو مناسب طریقے سے مقرر کیا جائے ، جو استحکام اور ہموار ختم فراہم کرتا ہے۔ یہ عمل تیلی کی لمبی عمر اور ظاہری شکل کے لئے ضروری ہے۔

کیوں معاملات کیورنگ

کیورنگ صرف سیاہی کو خشک کرنے کے بارے میں نہیں ہے۔ یہ پرنٹ کو مستحکم کرتا ہے ، جس سے یہ پہننے اور پھاڑنے سے مزاحم ہوتا ہے۔ یہ خاص طور پر فوڈ پیکیجنگ کے لئے اہم ہے ، جہاں پاؤچوں کو ہینڈلنگ کا مقابلہ کرنا اور اپنی سالمیت کو برقرار رکھنا چاہئے۔

کارروائی میں گوداموں کا علاج کرنا

کیورنگ بارن بڑے ، درجہ حرارت پر قابو پانے والے ماحول ہیں جہاں پاؤچوں کو خشک کرنے کے لئے لٹکا دیا جاتا ہے۔ وہ ہوا کے بہاؤ کو منظم کرنے اور خشک ہونے کو یقینی بنانے کے لئے وینٹیلیشن سسٹم سے لیس ہیں۔

کیورنگ کے پیچھے سائنس

کیورنگ کے عمل میں کیمیائی رد عمل شامل ہیں جو سیاہی کو سخت کرتے ہیں۔ یہ گرمی اور وقت کے ذریعہ سہولت فراہم کرتا ہے ، صحیح حالات کے ساتھ ایک مضبوط اور مستحکم پرنٹ کو یقینی بناتا ہے۔

معیار کو یقینی بنانا

مناسب علاج دھندلا پن اور دھندلاہٹ کو روکتا ہے ، اس بات کو یقینی بناتا ہے کہ پاؤچ کا ڈیزائن متحرک رہے۔ یہ کسی بھی اضافی ٹکڑے ٹکڑے یا کوٹنگ کے عمل کے ل the سطح کو بھی تیار کرتا ہے۔

نتیجہ: پائیدار پاؤچ

علاج کے بعد ، پاؤچ پروڈکشن میں اگلے مراحل کے لئے تیار ہیں۔ ان کے پاس ایک پائیدار ، اعلی معیار کی تکمیل ہے جو صنعت کے معیار اور صارفین کی توقعات کو پورا کرتی ہے۔

خلاصہ یہ کہ ، کیورنگ ایک اہم اقدام ہے جو پاؤچوں کے معیار اور استحکام کو بڑھاتا ہے۔ یہ پاؤچ بنانے کے عمل کے ہر مرحلے میں لیا جانے والی صحت سے متعلق اور دیکھ بھال کا ثبوت ہے۔

خصوصی پاؤچوں کے لئے اختیاری اضافہ

خصوصی ضروریات کے لئے پاؤچوں کو اپنی مرضی کے مطابق بنانا

خصوصی پاؤچوں کو صنعت کے مخصوص معیارات کو پورا کرنے کے لئے اضافی اقدامات کی ضرورت ہوتی ہے۔ یہ اضافہ یقینی بناتا ہے کہ پاؤچ ان کے مطلوبہ استعمال کے ل fit فٹ ہیں ، چاہے وہ پالتو جانوروں کے کھانے ، دوائیوں یا دیگر مصنوعات کے ل .۔

ڈائی کٹ یونٹ: صحت سے متعلق کاٹنے

ڈائی کٹ یونٹ منفرد شکلیں اور سائز بنانے کے لئے استعمال ہوتے ہیں۔ وہ دھات کی موت کو صحت سے متعلق مواد کو کاٹنے کے لئے ملازمت کرتے ہیں ، جس سے شیلف پر کھڑے ہو کر اپنی مرضی کے مطابق ڈیزائن کی اجازت مل جاتی ہے۔

اسپاٹ ڈیوائسز: ٹارگٹڈ فعالیت

اسپاٹ ڈیوائسز کو تیلی کے کچھ علاقوں میں مخصوص خصوصیات ، جیسے چپکنے والی یا ملعمع کاری کے لئے استعمال کیا جاتا ہے۔ یہ ہدف شدہ درخواست مجموعی ڈیزائن کو متاثر کیے بغیر فعالیت میں اضافہ کرتی ہے۔

فضلہ مادی ونڈرز: عمل میں استحکام

استحکام میں فضلہ مادی ونڈرز اہم کردار ادا کرتے ہیں۔ وہ کسی بھی اضافی یا کٹے ہوئے مواد کو جمع کرتے ہیں اور ان کو سمیٹتے ہیں ، جس کی وجہ سے اسے ری سائیکل یا دوبارہ تیار کیا جاسکتا ہے ، جس سے پیداواری عمل میں فضلہ کو کم کیا جاسکتا ہے۔

تخصیص کی اہمیت

اپنی مرضی کے مطابق اضافہ مینوفیکچررز کو پاؤچ بنانے کی اجازت دیتا ہے جو مختلف صنعتوں کے تقاضوں کو پورا کرتے ہیں۔ یہ صرف جمالیات سے زیادہ ہے۔ یہ فعالیت اور صنعت کے معیارات کی تعمیل کے بارے میں ہے۔

معیار اور کارکردگی کو یقینی بنانا

ان میں سے ہر ایک اختیاری اضافہ بنیادی پیداوار کے عمل کے ساتھ بغیر کسی رکاوٹ کے کام کرنے کے لئے ڈیزائن کیا گیا ہے۔ وہ اس بات کو یقینی بناتے ہیں کہ معیاری پاؤچوں کی طرح اعلی معیار اور کارکردگی کے ساتھ خصوصی پاؤچ تیار کیے جائیں۔

آخری ٹچ: مارکیٹ کے لئے تیار خصوصی پاؤچ

جگہ میں تمام اضافہ کے ساتھ ، خصوصی پاؤچ مارکیٹ کی متنوع ضروریات کو پورا کرنے کے لئے تیار ہیں۔ وہ تازگی کے تحفظ سے لے کر سہولت فراہم کرنے تک ، اپنے مخصوص کردار ادا کرنے کے لئے تیار ہیں۔

خلاصہ یہ کہ ، خصوصی پاؤچوں کے لئے اختیاری اضافہ پاؤچ بنانے والی مشینوں کی استعداد کا ثبوت ہے۔ وہ تخصیص کی اجازت دیتے ہیں ، اس بات کو یقینی بناتے ہیں کہ ہر پاؤچ اپنے مطلوبہ مقصد کے لئے بالکل موزوں ہے۔

خشک لیمینیشن: تحفظ کے لئے پرتیں شامل کرنا

خشک لیمینیشن کا حفاظتی کردار

پاؤچ بنانے میں ڈرائی لامینیشن ایک کلیدی عمل ہے ، خاص طور پر ایسی مصنوعات کے لئے جن کو اضافی تحفظ کی ضرورت ہوتی ہے۔ اس میں پاؤچ کی خصوصیات کو بڑھانے کے لئے دو یا دو سے زیادہ پرتوں کو ایک ساتھ جوڑ کر شامل کیا گیا ہے۔

فعالیت کو بڑھانا

یہ عمل پاؤچوں کو واٹر پروف ، تیل سے بچنے والا بنا سکتا ہے ، یا دیگر حفاظتی خصوصیات کو شامل کرسکتا ہے۔ یہ ان مصنوعات کے لئے مثالی ہے جن کو عناصر سے بچانے کی ضرورت ہے یا آلودگیوں کے خلاف رکاوٹ کی ضرورت ہے۔

کس طرح خشک لیمینیشن کام کرتا ہے

خشک لیمینیشن کے دوران ، مواد کی پرتوں کو رولرس کے ذریعے کھلایا جاتا ہے جو گرمی اور دباؤ کا اطلاق کرتے ہیں۔ اس سے سالوینٹس کے استعمال کے بغیر تہوں کو ایک ساتھ مل جاتا ہے ، جس سے یہ ایک موثر اور ماحول دوست آپشن بن جاتا ہے۔

استحکام کو بہتر بنانا

پرتدار پرتیں تیلی میں طاقت اور سختی کا اضافہ کرتی ہیں۔ یہ نقل و حمل اور اسٹوریج کے ل more زیادہ پائیدار بناتا ہے ، اس بات کو یقینی بنانا کہ اندر کی مصنوعات محفوظ اور محفوظ رہے۔

ماحول دوست انتخاب

اس کے ماحولیاتی اثرات کے کم ہونے کی وجہ سے خشک لیمینیشن کو اکثر گیلے لامینیشن سے زیادہ ترجیح دی جاتی ہے۔ یہ سالوینٹس کا استعمال نہیں کرتا ہے ، جو اتار چڑھاؤ نامیاتی مرکبات (VOCs) کو کم کرتا ہے اور اسے سبز انتخاب بناتا ہے۔

درخواست میں استرتا

ڈرائی لامینیشن ورسٹائل ہے اور اس کا اطلاق مختلف قسم کے مواد پر کیا جاسکتا ہے ، جس میں فلمیں ، ورق اور کاغذات شامل ہیں۔ اس سے مینوفیکچررز کو مخصوص مصنوعات کی ضروریات کے مطابق پاؤچ بنانے کی اجازت ملتی ہے۔

نتیجہ: ملٹی فنکشنل پاؤچ

خشک لیمینیشن کا حتمی نتیجہ ایک پاؤچ ہے جو نہ صرف ضعف سے اپیل کرتا ہے بلکہ کثیر الجہتی بھی ہے۔ یہ اندر کی مصنوعات کی حفاظت کے لئے تیار ہے ، چاہے اسے شپنگ کی سختیوں کا سامنا ہو یا روزمرہ کے استعمال کے تقاضوں کا سامنا کرنا پڑے۔

جوہر میں ، اعلی کارکردگی والے پاؤچ بنانے کے لئے خشک لیمینیشن ایک اہم اقدام ہے۔ اس میں تحفظ کی ایک اضافی پرت کا اضافہ ہوتا ہے ، اس بات کو یقینی بناتا ہے کہ مشمولات بنیادی حالت میں رہیں۔

پاؤچ میکنگ مشین: حتمی مصنوع کو تیار کرنا

تبدیلی شروع ہوتی ہے

پاؤچ بنانے والی مشین پروڈکشن لائن کا دل ہے۔ یہ تیار اور طباعت شدہ مواد لیتا ہے اور اسے حتمی مصنوع میں تبدیل کرتا ہے۔ یہ مشین انجینئرنگ کا ایک حیرت انگیز ہے ، جو مختلف مواد اور وضاحتوں کو سنبھالنے کے لئے ڈیزائن کیا گیا ہے۔

ماڈل اور میکانزم

پاؤچ بنانے والی مشینیں بنانے کے متعدد ماڈلز ہیں ، ہر ایک مخصوص ضروریات کے مطابق۔ کچھ تیز رفتار پیداوار کے لئے ڈیزائن کیے گئے ہیں ، جبکہ دیگر پیچیدہ ڈیزائن یا خصوصی مواد پر توجہ دیتے ہیں۔ مشین کا انتخاب تیلی کی قسم پر منحصر ہوتا ہے۔

فلیٹ مواد سے لے کر تین جہتی پاؤچ تک

اس عمل کا آغاز فلیٹ مواد کو مشین میں کھلایا جاتا ہے۔ اس کے بعد پاؤچ کا جسم بنانے کے لئے اسے کاٹ ، جوڑ اور مہر لگا دیا جاتا ہے۔ یہ تبدیلی صحت سے متعلق اور رفتار کا ایک نازک توازن ہے۔

سگ ماہی اور ختم کرنا

گرمی کی مہر لگانا پاؤچ بنانے کے عمل کا ایک اہم جز ہے۔ یہ یقینی بناتا ہے کہ تیلی کو مضبوطی سے مہر لگا دی گئی ہے ، جس میں مشمولات کو محفوظ رکھا جائے اور تازگی کو برقرار رکھا جائے۔ مشین گرمی کا اطلاق مواد کے کناروں پر کرتی ہے ، اور اسے ایک محفوظ مہر بنانے کے لئے مل کر فیوز کرتی ہے۔

تخصیص اور لچک

پاؤچ بنانے والی مشینیں اعلی درجے کی تخصیص کی پیش کش کرتی ہیں۔ وہ زپرس ، آنسو نشانوں اور دیگر خصوصیات کے ساتھ پاؤچ تیار کرسکتے ہیں جو استعمال کے قابل بناتے ہیں۔ یہ لچک مینوفیکچررز کو مارکیٹ کے متنوع مطالبات کو پورا کرنے کی اجازت دیتی ہے۔

معیار اور مستقل مزاجی

پاؤچ بنانے والی مشین کو استعمال کرنے کا ایک اہم فوائد مصنوعات کی مستقل مزاجی ہے۔ ہر پاؤچ سائز ، شکل اور معیار میں یکسانیت کو یقینی بناتے ہوئے ایک ہی اعلی معیار کے مطابق بنایا جاتا ہے۔

حتمی مصنوع: مارکیٹ کے لئے تیار ہے

تیلی تشکیل دینے اور مہر لگانے کے بعد ، یہ مارکیٹ کے لئے تیار ہے۔ تیار پاؤچ کا معائنہ معیار کے لئے کیا جاتا ہے ، پھر پیک کیا جاتا ہے اور خوردہ فروشوں کو یا براہ راست صارفین کو بھیج دیا جاتا ہے۔

خلاصہ یہ کہ پاؤچ بنانے والی مشین پیداواری عمل میں ایک اہم کردار ادا کرتی ہے۔ یہ ایک ایسی تیار شدہ مصنوعات تیار کرنے کے ل trass خام مال کو تبدیل کرنے کی ایک سیریز کے ذریعے لیتا ہے جو مارکیٹ کے لئے تیار ہے۔ یہ مشین جدید مینوفیکچرنگ کی جدت اور کارکردگی کا ثبوت ہے۔

پاؤچوں کی درخواستیں: متنوع صنعتوں نے خدمت کی

صنعتوں میں استعداد

پاؤچوں کو اپنی جگہ بہت ساری صنعتوں میں ملتی ہے ، ہر ایک منفرد مطالبات کے ساتھ۔ پاؤچ بنانے والی مشینوں کی استعداد انہیں ان متنوع ضروریات کو پورا کرنے کی اجازت دیتی ہے ، جس سے پاؤچوں کو ایک ناگزیر پیکیجنگ حل بناتا ہے۔

فوڈ انڈسٹری

کھانے کی صنعت میں ، پاؤچ ایک اہم مقام ہیں۔ وہ مندرجات کی حفاظت کرتے ہیں ، سہولت فراہم کرتے ہیں اور شیلف زندگی کو بڑھا دیتے ہیں۔ مینوفیکچررز کو پاؤچوں کی ضرورت ہوتی ہے جو ہوائی ، پائیدار اور تازگی کو محفوظ رکھنے کے قابل ہوتے ہیں۔

دواسازی کا شعبہ

دواسازی کے شعبے میں پاؤچوں کو سخت معیارات پر پورا اترنا چاہئے۔ انہیں لازمی طور پر چھیڑ چھاڑ ، بچوں سے مزاحم اور صحت اور حفاظت کے ضوابط کے مطابق ہونا چاہئے۔ پاؤچ بنانے کا عمل ان مخصوص ضروریات کے مطابق ہے۔

خوردہ اور کاسمیٹکس

خوردہ اور کاسمیٹکس کے لئے ، پاؤچ اکثر فروخت کا ایک نقطہ ہوتے ہیں۔ صارفین کو راغب کرنے کے لئے اعلی معیار کی پرنٹنگ کے ساتھ انہیں ضعف اپیل کرنے کی ضرورت ہے۔ پاؤچ بنانے والی مشین مختلف خصوصیات جیسے زپ تالے اور دوبارہ قابل عمل بندشوں کو شامل کرسکتی ہے۔

مخصوص تقاضے

ہر صنعت کی اپنی ضروریات کا ایک سیٹ ہوتا ہے۔ مثال کے طور پر ، کھانے کی صنعت میں اکثر ایسے پاؤچوں کی ضرورت ہوتی ہے جو مائکروویو سیف اور فریزر کے مطابق ہوں۔ دواسازی کی صنعت بچوں کی حفاظت اور روشنی اور نمی سے تحفظ کا مطالبہ کرتی ہے۔

خصوصی استعمال کے لئے تخصیص

پاؤچ بنانے والی مشینوں کو ان خصوصی ضروریات کو پورا کرنے کے لئے اپنی مرضی کے مطابق بنایا جاسکتا ہے۔ چاہے یہ خوردہ ڈسپلے کے لئے اسٹینڈ اپ پاؤچ ہو یا بلک پیکیجنگ کے لئے فلیٹ پاؤچ ، مشین کامل پاؤچ بنانے کے ل ad موافقت کرسکتی ہے۔

مارکیٹ کے مطالبات کو پورا کرنا

مارکیٹ کے تقاضوں کو پورا کرنے میں مختلف صنعتوں کو پورا کرنے والے پاؤچ تیار کرنے کی صلاحیت بہت ضروری ہے۔ پاؤچ بنانے والی مشینیں اس بات کو یقینی بنانے میں ایک اہم کردار ادا کرتی ہیں کہ ان مطالبات کو اعلی معیار کی مصنوعات سے پورا کیا جائے۔

آخر میں ، پاؤچوں کی درخواستیں وسیع ہیں ، اور پاؤچ بنانے والی مشین اس تنوع میں سب سے آگے ہے۔ یہ اس بات کو یقینی بناتا ہے کہ ہر صنعت کی مخصوص ضروریات پوری ہوجاتی ہیں ، جو ایک پیکیجنگ حل فراہم کرتی ہیں جو فعال اور موثر دونوں ہی ہے۔

کوالٹی کنٹرول اور معائنہ

فضیلت کو یقینی بنانا: کوالٹی کنٹرول کا کردار

کوالٹی کنٹرول پاؤچ بنانے کے عمل کا چوکس سرپرست ہے۔ یہ یقینی بناتا ہے کہ ہر پاؤچ معیار ، حفاظت اور کارکردگی کے اعلی ترین معیار پر پورا اترتا ہے۔ خام مال سے لے کر تیار شدہ مصنوعات تک ، کوالٹی کنٹرول چیک ہر طرح کے ہیں۔

سخت معائنہ کے طریقے

کوالٹی اشورینس کے لئے مختلف طریقے استعمال کیے جاتے ہیں۔ بصری معائنہ ان نقائص کو پکڑتا ہے جو پاؤچ کی ظاہری شکل یا فنکشن کو متاثر کرسکتے ہیں۔ سائز ، شکل اور پرنٹ کوالٹی میں عدم مطابقتوں کے لئے خودکار نظام اسکین کرتے ہیں۔

معیارات اور تعمیل

پاؤچ بنانے والی مشینیں صنعت کے معیار پر عمل پیرا ہیں۔ وہ پاؤچ تیار کرنے کے لئے ڈیزائن کیے گئے ہیں جو قواعد و ضوابط کی تعمیل کرتے ہیں ، جیسے فوڈ پیکیجنگ کے لئے ایف ڈی اے کی ضروریات یا دواسازی کے لئے بچوں سے مزاحم معیارات۔

خودکار معیار کی جانچ پڑتال

آٹومیشن کوالٹی کنٹرول میں ایک اہم کردار ادا کرتا ہے۔ مشین میں مربوط سینسر اور کیمرے حقیقی وقت میں غلطیوں کا پتہ لگاتے ہیں۔ یہ فوری تاثرات فوری ایڈجسٹمنٹ ، فضلہ کو کم سے کم کرنے اور معیار کو برقرار رکھنے کی اجازت دیتا ہے۔

نمونے لینے اور بیچ ٹیسٹنگ

مستقل مزاجی کو یقینی بنانے کے لئے بے ترتیب نمونے لینے اور بیچ کی جانچ کی جاتی ہے۔ یہ ٹیسٹ مشین کی کارکردگی اور مواد کے معیار کی تصدیق کرتے ہیں ، اس بات کو یقینی بناتے ہیں کہ پاؤچوں کا ہر بیچ برابر ہے۔

مسلسل بہتری

کوالٹی کنٹرول صرف معیار کو پورا کرنے کے بارے میں نہیں ہے۔ یہ مسلسل بہتری کے بارے میں ہے۔ معائنہ سے آراء کا استعمال عمل کو بہتر بنانے ، مشین کی کارکردگی کو بڑھانے اور حتمی مصنوع کو بلند کرنے کے لئے استعمال کیا جاتا ہے۔

صارفین پر اثرات

آخر کار ، سخت کوالٹی کنٹرول اور معائنہ اس بات کو یقینی بناتے ہیں کہ صارفین پاؤچ وصول کریں جس پر وہ اعتماد کرسکتے ہیں۔ چاہے وہ کھانے کی حفاظت ، مصنوعات کی حفاظت ، یا استعمال میں آسانی کے لئے ہو ، معیار اہم ہے۔

خلاصہ یہ کہ ، کوالٹی کنٹرول اور معائنہ پاؤچ بنانے کے عمل کے سنگ بنیاد ہیں۔ وہ اس بات کی ضمانت دیتے ہیں کہ تیار کردہ ہر پاؤچ غیر معمولی معیار کا ہے ، جو صنعت کے معیارات اور صارفین دونوں کی توقعات پر پورا اترتا ہے۔

بحالی اور خرابیوں کا سراغ لگانا

مشین کی بحالی کے لئے بہترین عمل

مناسب دیکھ بھال پاؤچ بنانے والی مشینوں کی لمبی عمر اور کارکردگی کی کلید ہے۔ باقاعدگی سے معائنہ ، بروقت حصے کی تبدیلی ، اور صفائی ستھرائی کے نظام الاوقات انتہائی ضروری ہیں۔ یہ فعال نقطہ نظر ٹائم ٹائم کو کم سے کم کرتا ہے اور ہموار کارروائیوں کو یقینی بناتا ہے۔

عام مسائل کو حل کرنا

مشینوں کو مشترکہ مسائل جیسے غلطیوں ، جاموں ، یا پرنٹ نقائص کا سامنا کرنا پڑ سکتا ہے۔ خرابیوں کا سراغ لگانا بنیادی وجہ کی نشاندہی کرنا اور ٹارگٹڈ حلوں کا اطلاق کرنا شامل ہے۔ ان مسائل کا فوری ردعمل بلاتعطل پیداوار کے لئے بہت ضروری ہے۔

تکنیکی مدد کا کردار

مینوفیکچر اکثر بحالی اور خرابیوں کا سراغ لگانے میں مدد کے لئے تکنیکی مدد فراہم کرتے ہیں۔ یہ مدد ایک قیمتی وسیلہ ثابت ہوسکتی ہے ، جس میں پروڈکشن لائن کو آسانی سے چلانے کے لئے رہنمائی اور مہارت کی پیش کش کی جاسکتی ہے۔

پاؤچ بنانے والی مشینوں کا مستقبل

تکنیکی ترقی

پاؤچ بنانے والی مشینوں کا مستقبل جاری تکنیکی ترقی کے ساتھ امید افزا لگتا ہے۔ آٹومیشن ، صحت سے متعلق ، اور کارکردگی میں بدعات صنعت کو آگے بڑھا رہی ہیں ، جس سے مشینیں زیادہ نفیس اور صارف دوست ہیں۔

استحکام میں بدعات

استحکام ایک بڑھتی ہوئی توجہ ہے ، بدعات کے ساتھ جس کا مقصد فضلہ کو کم کرنا ، توانائی کے تحفظ اور ماحول دوست مواد کو استعمال کرنا ہے۔ یہ صنعت زیادہ پائیدار طریقوں کی طرف گامزن ہے ، جو صارفین کی طلب اور ماحولیاتی خدشات کی عکاسی کرتی ہے۔

متوقع رجحانات

تخصیص ، منیٹورائزیشن ، اور سمارٹ پیکیجنگ جیسے رجحانات پاؤچ بنانے والی مشینوں کے مستقبل کی تشکیل کر رہے ہیں۔ یہ رجحانات صارفین کی ترجیحات اور تکنیکی امکانات کے ذریعہ کارفرما ہیں ، جو مشینوں کے ڈیزائن اور صلاحیتوں کو متاثر کرتے ہیں۔

نتیجہ

پاؤچ بنانے کے عمل کی بازیافت

پاؤچ بنانے کا عمل ، خام مال سے لے کر تیار شدہ مصنوعات تک ، صنعتی صحت سے متعلق اور جدت کا ثبوت ہے۔ ہر مرحلے میں ، مادی تیاری سے لے کر کوالٹی کنٹرول تک ، اعلی معیار کے پاؤچ تیار کرنے کے لئے احتیاط سے آرکسٹ کیا جاتا ہے۔

پاؤچ بنانے والی مشینوں کی اہمیت

پاؤچ بنانے والی مشینیں جدید پیکیجنگ میں ایک اہم کردار ادا کرتی ہیں ، جس میں استعداد اور کارکردگی کی پیش کش ہوتی ہے۔ وہ مختلف صنعتوں کی متنوع ضروریات کو پورا کرتے ہیں ، جو اپنی مرضی کے مطابق حل فراہم کرتے ہیں جو مصنوعات کے تحفظ ، پیش کش اور مارکیٹنگ میں اضافہ کرتے ہیں۔

حتمی خیالات

آخر میں ، پاؤچ بنانے والی مشین پیکیجنگ انڈسٹری کا ایک ناگزیر حصہ ہے۔ چونکہ ٹکنالوجی تیار ہوتی جارہی ہے ، یہ مشینیں صرف اور زیادہ ترقی یافتہ ہوجائیں گی ، جو زیادہ سے زیادہ صلاحیتوں کی پیش کش کرتی ہیں اور زیادہ پائیدار اور موثر پیکیجنگ کے عمل میں حصہ ڈالتی ہیں۔