Pengenalan

Pouches telah menjadi sebahagian daripada kehidupan seharian kita, dari pembungkusan makanan hingga kosmetik dan farmaseutikal. Mereka serba boleh, mudah alih, dan boleh disesuaikan dengan pelbagai keperluan. Mesin membuat kantung memainkan peranan penting dalam keabadian ini, membentuk landskap pembungkusan dengan kecekapan dan ketepatannya.

Dalam industri pembungkusan yang ramai, di mana inovasi memenuhi fungsi, mesin membuat kantung berdiri sebagai bukti kemajuan teknologi. Ia mengubah bahan mentah menjadi spektrum kantung, memenuhi pelbagai industri dengan keperluan khusus.

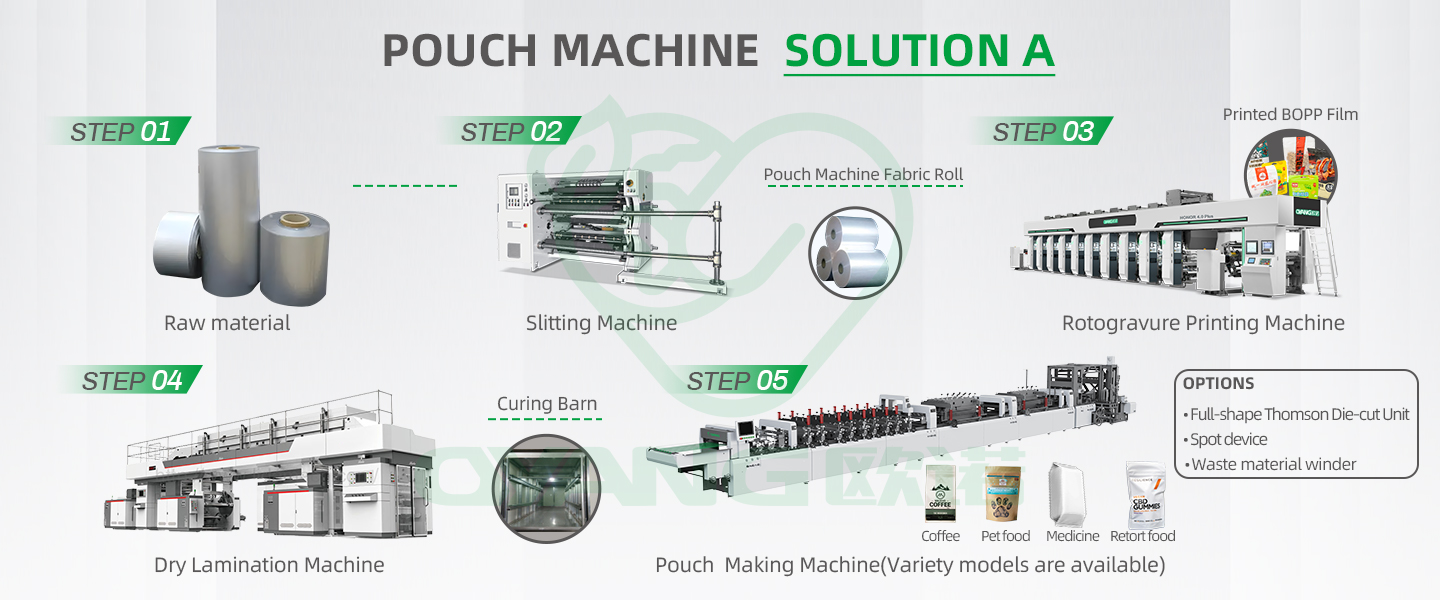

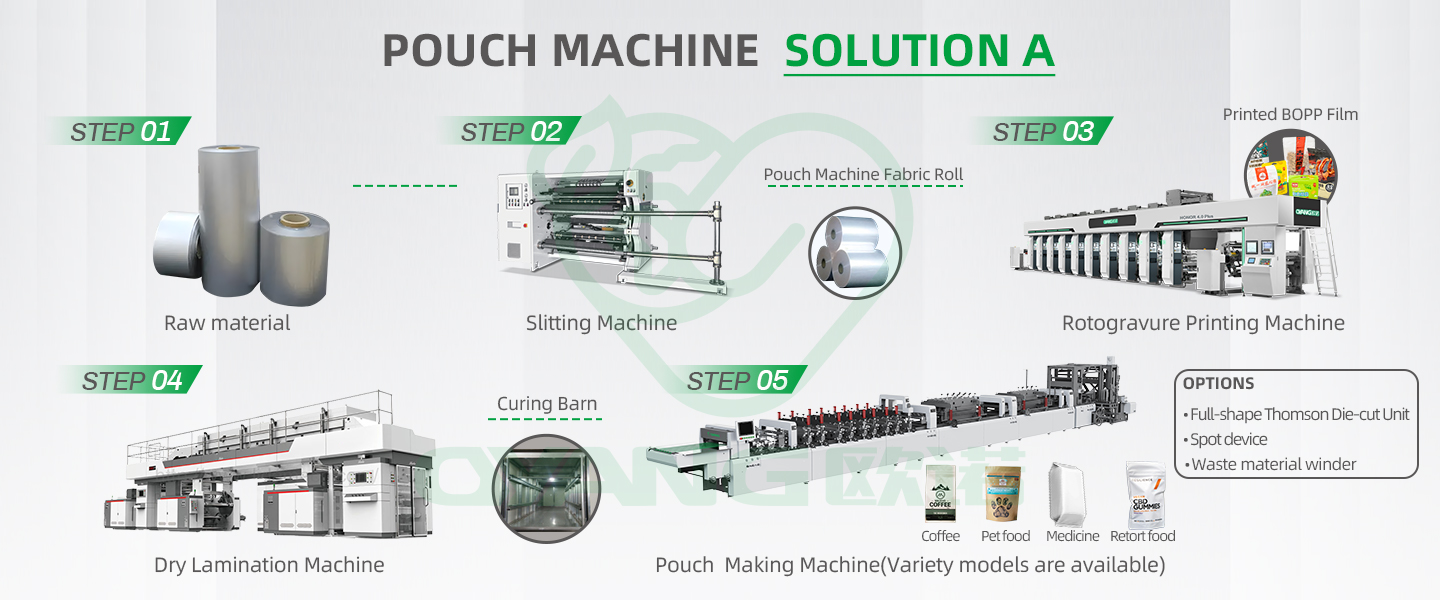

Memahami perjalanan dari bahan mentah ke produk siap memperkenalkan kecanggihan proses pembuatan kantung. Ia adalah kisah transformasi, di mana lapisan bahan dipotong, dicetak, dan dibentuk ke dalam kantung yang menyusun rak kami dan mengisi beg kami.

Artikel ini menyelidiki proses pengeluaran rumit pembuatan kantung, meneroka setiap peringkat yang menyumbang kepada penciptaan bekas -bekas penting ini. Sama ada anda berada dalam perniagaan pembungkusan atau hanya ingin tahu tentang bagaimana item sehari -hari dibuat, sertai kami ketika kami mendedahkan dunia dalam mesin membuat kantung.

Memahami bahan mentah

Jenis bahan untuk kantung

Kantung dibuat dari pelbagai bahan, masing -masing dipilih untuk sifat tertentu. Filem Bopp adalah pilihan yang popular kerana sifat cetakan dan halangan yang sangat baik. Ia ringan dan kuat, menjadikannya sesuai untuk membungkus pelbagai produk.

Fabrik bukan tenunan adalah bahan lain yang digunakan untuk ketahanan dan fleksibiliti. Ia sesuai untuk barangan yang lebih berat yang memerlukan penyelesaian pembungkusan yang lebih kuat.

Kriteria pemilihan untuk bahan mentah

Apabila memilih bahan mentah, beberapa faktor dimainkan. Berikut adalah carta yang meringkaskan kriteria pemilihan:

| kriteria |

kepentingan |

Fungsi |

| Kekuatan |

Menahan pengendalian dan penghantaran |

Mengekalkan integriti kantung |

| Sifat halangan |

Mencegah kelembapan dan penembusan udara |

Melindungi kualiti produk |

| Kebolehpercayaan |

Penjenamaan dan grafik berkualiti tinggi |

Menarik perhatian pengguna |

| Kos |

Keseimbangan kualiti dan kemampuan |

Pilihan bahan ekonomi |

| Kesan alam sekitar |

Mampan dan mesra alam |

Selaras dengan peraturan alam sekitar dan keutamaan pengguna |

Ringkasan

Ringkasnya, pemilihan bahan mentah untuk membuat kantung adalah proses kritikal yang melibatkan mengimbangi pelbagai faktor. Pengilang mesti mempertimbangkan kekuatan, sifat penghalang, kebolehcampihan, kos, dan kesan alam sekitar untuk memastikan produk akhir memenuhi keperluan fungsional dan pasaran.

Peranan mesin sliting

Menyediakan Bahan: Proses Slitting

Mesin slit adalah wira pembuatan kantung yang tidak dikenali. Tugasnya adalah untuk mengambil gulungan luas bahan mentah dan membahagikannya ke dalam jalur yang lebih sempit dan lebih mudah diurus. Proses ini penting untuk memastikan setiap kantung dipotong ke lebar yang betul.

Ketepatan dan keseragaman

Keseragaman dalam lebar bahan adalah penting untuk langkah -langkah berikutnya dalam proses pengeluaran. Mesin slitting mencapai ini dengan menggunakan bilah tajam dan kawalan ketegangan yang tepat. Hasilnya adalah satu siri jalur potong seragam, masing -masing bersedia untuk fasa seterusnya penciptaan kantung.

Bagaimana Mesin Slitting Berfungsi

Bayangkan sepasang gunting gergasi yang dapat memotong gulung bahan dengan ketepatan seperti laser. Itulah pada dasarnya apa yang dilakukan oleh mesin slitting. Ia mempunyai satu siri bilah yang memotong bahan menjadi jalur. Kelajuan mesin dan ketegangan bahan dikawal dengan teliti untuk memastikan lebar yang konsisten.

Memastikan kualiti

Mesin slit juga memainkan peranan dalam kawalan kualiti. Dengan mengekalkan lebar yang konsisten, ia membantu mencegah kesilapan yang boleh menyebabkan bahan terbuang atau kantung yang cacat. Ketepatan ini adalah penting untuk kecekapan dan kebolehpercayaan keseluruhan barisan pengeluaran.

Percetakan Rotogravure: Menambah estetika dan maklumat

Seni percetakan rotogravure

Percetakan Rotogravure adalah proses yang canggih yang membawa kantung hidup dengan warna -warna yang bersemangat dan imej -imej yang segar. Kaedah ini melibatkan ukiran reka bentuk ke silinder berputar, yang kemudian memindahkan dakwat ke bahan kantung.

Ukiran silinder

Proses ini bermula dengan ukiran tepat imej atau teks ke silinder tembaga atau krom. Setiap baris dan lengkung terukir dengan berhati -hati untuk menangkap butiran halus yang akan dilihat pada produk akhir.

Memindahkan dakwat

Apabila silinder terukir berputar, ia mengambil dakwat dan memindahkannya ke bahan kantung. Dakwat mematuhi kawasan ukiran yang dibangkitkan, mewujudkan cetakan yang jelas dan terperinci.

Menambah rayuan visual

Hasilnya adalah kantung dengan kemasan berkilat yang berkilat tinggi yang menangkap mata. Syarikat boleh menggunakan kaedah ini untuk mempamerkan identiti jenama, maklumat produk, dan grafik yang menarik.

Maklumat yang diperlukan

Percetakan Rotogravure bukan hanya untuk estetika. Ia juga penting untuk menambah maklumat yang diperlukan seperti bahan -bahan, fakta pemakanan, dan arahan. Ini memastikan bahawa pengguna mempunyai semua butiran yang mereka perlukan sekilas.

Ketepatan dan kecekapan

Proses percetakan rotogravure dikenali dengan ketepatan dan kecekapannya. Ia boleh mengendalikan jumlah pengeluaran yang besar sambil mengekalkan standard kualiti yang tinggi, menjadikannya sesuai untuk dunia pembungkusan yang pantas.

Pada dasarnya, percetakan rotogravure adalah langkah penting dalam proses membuat kantung, menggabungkan kedua -dua fungsi dan daya tarikan. Ia memastikan bahawa setiap kantung bukan sahaja berfungsi tetapi juga menonjol di rak.

Menyembuhkan: memastikan ketahanan dan kualiti

Proses pengawetan dijelaskan

Penyembuhan adalah tahap penting dalam pengeluaran kantung. Ia memastikan dakwat dan salutan ditetapkan dengan betul, memberikan ketahanan dan kemasan yang lancar. Proses ini penting untuk umur panjang dan penampilan kantung.

Mengapa menyembuhkan perkara

Mengubati bukan hanya tentang pengeringan dakwat. Ia menguatkan cetakan, menjadikannya tahan dengan haus dan lusuh. Ini amat penting untuk pembungkusan makanan, di mana kantung mesti menahan pengendalian dan mengekalkan integriti mereka.

Menyembuhkan kandang dalam tindakan

Mengubati lumbung adalah persekitaran yang besar dan terkawal suhu di mana kantung digantung kering. Mereka dilengkapi dengan sistem pengudaraan untuk mengawal aliran udara dan memastikan pengeringan.

Sains di sebalik menyembuhkan

Proses pengawetan melibatkan tindak balas kimia yang mengeraskan dakwat. Ini difasilitasi oleh haba dan masa, dengan keadaan yang betul memastikan cetakan yang kuat dan stabil.

Memastikan kualiti

Penyembuhan yang betul menghalang smudging dan pudar, memastikan bahawa reka bentuk kantung tetap bersemangat. Ia juga menyediakan permukaan untuk sebarang proses laminasi atau salutan tambahan.

Hasilnya: kantung tahan lama

Selepas menyembuhkan, kantung siap untuk langkah -langkah seterusnya dalam pengeluaran. Mereka mempunyai kemasan berkualiti tinggi yang memenuhi standard industri dan jangkaan pengguna.

Ringkasnya, pengawetan adalah langkah kritikal yang meningkatkan kualiti dan ketahanan kantung. Ini adalah bukti ketepatan dan penjagaan yang diambil pada setiap peringkat proses membuat kantung.

Peningkatan pilihan untuk kantung khusus

Menyesuaikan kantung untuk keperluan khas

Kantung khusus memerlukan langkah tambahan untuk memenuhi piawaian industri tertentu. Peningkatan ini memastikan kantung sesuai untuk kegunaannya, sama ada untuk makanan haiwan, ubat, atau produk lain.

Unit mati: Pemotongan ketepatan

Unit die-cut digunakan untuk mencipta bentuk dan saiz yang unik. Mereka menggunakan logam mati untuk memotong bahan dengan ketepatan, yang membolehkan reka bentuk tersuai yang menonjol di rak.

Peranti Spot: Fungsi yang disasarkan

Peranti tempat digunakan untuk menggunakan ciri -ciri tertentu, seperti pelekat atau pelapis, ke kawasan tertentu kantung. Aplikasi yang disasarkan ini menambah fungsi tanpa menjejaskan reka bentuk keseluruhan.

Bahan sisa penggulung: kemampanan dalam tindakan

Bahan sisa penggulung memainkan peranan penting dalam kemampanan. Mereka mengumpulkan dan menggulung apa-apa bahan yang berlebihan atau luar, yang membolehkannya dikitar semula atau ditarik balik, mengurangkan sisa dalam proses pengeluaran.

Kepentingan penyesuaian

Peningkatan yang disesuaikan membolehkan pengeluar membuat kantung yang memenuhi tuntutan pelbagai industri. Ia lebih daripada sekadar estetika; Ini mengenai fungsi dan pematuhan dengan piawaian industri.

Memastikan kualiti dan kecekapan

Setiap peningkatan pilihan ini direka untuk berfungsi dengan lancar dengan proses pengeluaran utama. Mereka memastikan bahawa kantung khusus dihasilkan dengan kualiti dan kecekapan yang sama tinggi sebagai kantung standard.

Sentuhan terakhir: kantung khusus siap untuk pasaran

Dengan semua peningkatan, kantung khusus bersedia untuk memenuhi keperluan pasaran yang pelbagai. Mereka disesuaikan untuk melaksanakan peranan khusus mereka, dari memelihara kesegaran untuk menyediakan kemudahan.

Ringkasnya, peningkatan pilihan untuk kantung khusus adalah bukti kepelbagaian mesin pembuatan kantung. Mereka membenarkan penyesuaian, memastikan bahawa setiap kantung sangat sesuai untuk tujuan yang dimaksudkan.

Laminasi kering: Menambah lapisan untuk perlindungan

Peranan pelindung laminasi kering

Laminasi kering adalah proses utama dalam membuat kantung, terutamanya untuk produk yang memerlukan perlindungan tambahan. Ia melibatkan ikatan dua atau lebih lapisan bahan bersama -sama untuk meningkatkan sifat kantung.

Meningkatkan fungsi

Proses ini boleh membuat kantung kalis air, tahan minyak, atau menambah kualiti perlindungan yang lain. Ia sesuai untuk produk yang perlu dilindungi dari unsur -unsur atau memerlukan halangan terhadap bahan pencemar.

Bagaimana Laminasi Kering Berfungsi

Semasa laminasi kering, lapisan bahan diberi makan melalui penggelek yang menggunakan haba dan tekanan. Ini menggabungkan lapisan bersama tanpa menggunakan pelarut, menjadikannya pilihan yang cekap dan mesra alam.

Meningkatkan ketahanan

Lapisan berlapis menambah kekuatan dan ketegaran ke kantung. Ini menjadikannya lebih tahan lama untuk pengangkutan dan penyimpanan, memastikan produk di dalamnya tetap selamat dan terjamin.

Pilihan mesra alam

Laminasi kering sering disukai daripada laminasi basah kerana kesan alam sekitar yang dikurangkan. Ia tidak menggunakan pelarut, yang mengurangkan sebatian organik yang tidak menentu (VOC) dan menjadikannya pilihan yang lebih hijau.

Fleksibiliti dalam permohonan

Laminasi kering serba boleh dan boleh digunakan untuk pelbagai bahan, termasuk filem, foil, dan kertas. Ini membolehkan pengeluar membuat kantung yang disesuaikan dengan keperluan produk tertentu.

Hasilnya: kantung pelbagai fungsi

Hasil akhir dari laminasi kering adalah kantung yang bukan hanya menarik secara visual tetapi juga pelbagai fungsi. Ia bersedia untuk melindungi produk di dalamnya, sama ada ia menghadapi kekalahan perkapalan atau tuntutan penggunaan sehari -hari.

Pada dasarnya, laminasi kering adalah langkah kritikal untuk mewujudkan kantung berprestasi tinggi. Ia menambah lapisan perlindungan tambahan, memastikan kandungannya kekal dalam keadaan utama.

Mesin Pembuatan Pouch: Membentuk Produk Akhir

Transformasi bermula

Mesin pembuatan kantung adalah jantung garis pengeluaran. Ia mengambil bahan yang disediakan dan dicetak dan mengubahnya menjadi produk akhir. Mesin ini adalah keajaiban kejuruteraan, yang direka untuk mengendalikan pelbagai bahan dan spesifikasi.

Model dan mekanisme

Terdapat beberapa model mesin membuat kantung, masing -masing disesuaikan dengan keperluan khusus. Ada yang direka untuk pengeluaran berkelajuan tinggi, sementara yang lain memberi tumpuan kepada reka bentuk yang rumit atau bahan khusus. Pilihan mesin bergantung kepada jenis kantung yang dihasilkan.

Dari bahan rata hingga kantung tiga dimensi

Proses ini bermula dengan bahan rata yang dimasukkan ke dalam mesin. Ia kemudian dipotong, dilipat, dan dimeteraikan untuk membuat badan kantung. Transformasi ini adalah keseimbangan ketepatan dan kelajuan yang halus.

Pengedap dan penamat

Pengedap haba adalah komponen kritikal proses membuat kantung. Ia memastikan bahawa kantung dimeteraikan dengan ketat, memelihara kandungan dan mengekalkan kesegaran. Mesin ini menggunakan haba ke tepi bahan, menggabungkannya bersama -sama untuk membentuk meterai yang selamat.

Penyesuaian dan fleksibiliti

Mesin membuat kantung menawarkan tahap penyesuaian yang tinggi. Mereka boleh menghasilkan kantung dengan zippers, takik air mata, dan ciri -ciri lain yang meningkatkan kebolehgunaan. Fleksibiliti ini membolehkan pengeluar memenuhi permintaan pasaran yang pelbagai.

Kualiti dan konsistensi

Salah satu kelebihan utama menggunakan mesin membuat kantung adalah konsistensi produk. Setiap kantung dibuat dengan standard yang sama tinggi, memastikan keseragaman dalam saiz, bentuk, dan kualiti.

Produk Akhir: Bersedia untuk Pasar

Selepas kantung telah dibentuk dan dimeteraikan, ia bersedia untuk pasaran. Kantung siap diperiksa untuk kualiti, kemudian dibungkus dan dihantar kepada peruncit atau terus kepada pengguna.

Ringkasnya, mesin membuat kantung memainkan peranan penting dalam proses pengeluaran. Ia mengambil bahan mentah melalui satu siri transformasi untuk mencipta produk siap yang siap untuk pasaran. Mesin ini adalah bukti inovasi dan kecekapan pembuatan moden.

Aplikasi kantung: pelbagai industri berkhidmat

Fleksibiliti di seluruh industri

Pouches mencari tempat mereka dalam pelbagai industri, masing -masing dengan permintaan yang unik. Fleksibiliti mesin membuat kantung membolehkan mereka memenuhi keperluan yang pelbagai ini, menjadikan kantung sebagai penyelesaian pembungkusan yang sangat diperlukan.

Industri makanan

Dalam industri makanan, kantung adalah ruji. Mereka melindungi kandungan, menyediakan kemudahan, dan memanjangkan hayat rak. Pengilang memerlukan kantung yang kedap udara, tahan lama, dan mampu memelihara kesegaran.

Sektor Farmaseutikal

Kantung dalam sektor farmaseutikal mesti memenuhi piawaian yang ketat. Mereka mesti menjadi jelas, tahan kanak-kanak, dan mematuhi peraturan kesihatan dan keselamatan. Proses membuat kantung disesuaikan dengan keperluan khusus ini.

Runcit dan Kosmetik

Untuk runcit dan kosmetik, kantung sering menjadi titik jualan. Mereka perlu menarik secara visual, dengan percetakan berkualiti tinggi untuk menarik pelanggan. Mesin membuat kantung boleh menggabungkan pelbagai ciri seperti kunci zip dan penutupan semula.

Keperluan khusus

Setiap industri mempunyai keperluan sendiri. Sebagai contoh, industri makanan sering memerlukan kantung yang bersesuaian dengan gelombang mikro dan serasi. Industri farmaseutikal menuntut keselamatan dan perlindungan kanak -kanak dari cahaya dan kelembapan.

Penyesuaian untuk kegunaan khusus

Mesin membuat kantung boleh disesuaikan untuk memenuhi keperluan khusus ini. Sama ada kantung berdiri untuk paparan runcit atau kantung rata untuk pembungkusan pukal, mesin boleh menyesuaikan diri untuk membuat kantung yang sempurna.

Memenuhi permintaan pasaran

Keupayaan untuk menghasilkan kantung yang memenuhi keperluan industri yang berbeza adalah penting dalam memenuhi tuntutan pasaran. Mesin membuat kantung memainkan peranan penting dalam memastikan permintaan ini dipenuhi dengan produk berkualiti tinggi.

Kesimpulannya, aplikasi kantung adalah luas, dan mesin membuat kantung berada di barisan hadapan kepelbagaian ini. Ia memastikan bahawa keperluan khusus setiap industri dipenuhi, menyediakan penyelesaian pembungkusan yang berfungsi dan cekap.

Kawalan dan Pemeriksaan Kualiti

Memastikan Kecemerlangan: Peranan Kawalan Kualiti

Kawalan kualiti adalah penjaga yang berhati -hati dalam proses pembuatan kantung. Ia memastikan bahawa setiap kantung memenuhi standard kualiti, keselamatan, dan prestasi tertinggi. Dari bahan mentah ke produk siap, pemeriksaan kawalan kualiti adalah di mana -mana.

Kaedah pemeriksaan yang ketat

Pelbagai kaedah digunakan untuk jaminan kualiti. Pemeriksaan visual menangkap kecacatan yang mungkin menjejaskan penampilan atau fungsi kantung. Sistem automatik mengimbas untuk ketidakkonsistenan dalam saiz, bentuk, dan kualiti cetak.

Piawaian dan pematuhan

Mesin membuat kantung mematuhi piawaian industri. Mereka direka untuk menghasilkan kantung yang mematuhi peraturan, seperti keperluan FDA untuk pembungkusan makanan atau standard tahan kanak-kanak untuk farmaseutikal.

Pemeriksaan kualiti automatik

Automasi memainkan peranan penting dalam kawalan kualiti. Sensor dan kamera yang disatukan ke dalam mesin mengesan kesalahan dalam masa nyata. Maklum balas segera ini membolehkan pelarasan cepat, meminimumkan sisa dan mengekalkan kualiti.

Ujian pensampelan dan batch

Ujian pensampelan rawak dan batch dijalankan untuk memastikan konsistensi. Ujian ini mengesahkan prestasi mesin dan kualiti bahan, memastikan setiap kumpulan kantung adalah setanding.

Penambahbaikan berterusan

Kawalan kualiti bukan hanya mengenai standard mesyuarat; Ini mengenai peningkatan yang berterusan. Maklum balas daripada pemeriksaan digunakan untuk memperbaiki proses, meningkatkan prestasi mesin, dan meningkatkan produk akhir.

Kesan kepada pengguna

Akhirnya, kawalan dan pemeriksaan kualiti yang ketat memastikan pengguna menerima kantung yang boleh dipercayai. Sama ada untuk keselamatan makanan, perlindungan produk, atau kemudahan penggunaan, kualiti adalah yang paling utama.

Ringkasnya, kawalan dan pemeriksaan kualiti adalah batu asas proses membuat kantung. Mereka menjamin bahawa setiap kantung yang dihasilkan adalah kualiti yang luar biasa, memenuhi jangkaan kedua -dua piawaian industri dan pengguna.

Penyelenggaraan dan penyelesaian masalah

Amalan terbaik untuk penyelenggaraan mesin

Penyelenggaraan yang betul adalah kunci kepada umur panjang dan kecekapan mesin membuat kantung. Pemeriksaan tetap, penggantian bahagian yang tepat pada masanya, dan jadual pembersihan adalah penting. Pendekatan proaktif ini meminimumkan downtime dan memastikan operasi yang lancar.

Menangani isu biasa

Mesin mungkin menghadapi isu -isu biasa seperti misalignments, jem, atau kecacatan cetak. Penyelesaian masalah melibatkan mengenal pasti punca utama dan menggunakan penyelesaian yang disasarkan. Tanggapan cepat terhadap isu -isu ini adalah penting untuk pengeluaran tanpa gangguan.

Peranan sokongan teknikal

Pengilang sering memberikan sokongan teknikal untuk membantu penyelenggaraan dan penyelesaian masalah. Sokongan ini boleh menjadi sumber yang berharga, menawarkan bimbingan dan kepakaran untuk memastikan garis pengeluaran berjalan lancar.

Masa depan mesin membuat kantung

Kemajuan teknologi

Masa depan mesin membuat kantung kelihatan menjanjikan dengan kemajuan teknologi yang berterusan. Inovasi dalam automasi, ketepatan, dan kecekapan memacu industri ke hadapan, menjadikan mesin lebih canggih dan mesra pengguna.

Inovasi dalam kemampanan

Kemapanan adalah tumpuan yang semakin meningkat, dengan inovasi yang bertujuan untuk mengurangkan sisa, memelihara tenaga, dan menggunakan bahan mesra alam. Industri ini bergerak ke arah amalan yang lebih mampan, mencerminkan permintaan pengguna dan kebimbangan alam sekitar.

Trend yang dijangkakan

Trend seperti penyesuaian, pengurangan, dan pembungkusan pintar membentuk masa depan mesin membuat kantung. Trend ini didorong oleh keutamaan pengguna dan kemungkinan teknologi, mempengaruhi reka bentuk dan keupayaan mesin.

Kesimpulan

Rekap proses membuat kantung

Proses pembuatan kantung, dari bahan mentah hingga produk siap, adalah bukti ketepatan dan inovasi perindustrian. Setiap langkah, dari penyediaan bahan ke kawalan kualiti, dirancang dengan teliti untuk menghasilkan kantung berkualiti tinggi.

Pentingnya mesin membuat kantung

Mesin membuat kantung memainkan peranan penting dalam pembungkusan moden, menawarkan fleksibiliti dan kecekapan. Mereka memenuhi pelbagai keperluan pelbagai industri, menyediakan penyelesaian yang disesuaikan yang meningkatkan perlindungan produk, persembahan, dan pemasaran.

Pemikiran terakhir

Kesimpulannya, mesin pembuatan kantung adalah bahagian yang sangat diperlukan dalam industri pembungkusan. Memandangkan teknologi terus berkembang, mesin -mesin ini hanya akan menjadi lebih maju, menawarkan keupayaan yang lebih besar dan menyumbang kepada proses pembungkusan yang lebih mampan dan cekap.