Készen áll a flexonyomtatási hibák kezelésére és a termelékenység növelésére? Szüntesse meg a költséges állásidőt, és üdvözölje a hatékonyabb nyomtatási folyamatot a flexonyomtatási hibák részletes diagnosztikai táblázatával és hibaelhárítási útmutatójával.

Ez az útmutató 15 gyakori flexonyomtatási hibával foglalkozik, betekintést nyújtva ezek azonosításába, lehetséges hatásukba, lehetséges okokba, valamint a nyomda optimalizálásához, hogy megelőzze vagy megoldja ezeket a problémákat, mielőtt megosztaná az általános útmutatót.

Iparági áttekintés

A flexonyomtatás a csomagolások domináns nyomtatási folyamata, amely 2023-ban a globális csomagolásnyomtatási piac több mint 65%-át tette ki. Csak a csomagolóipar értéke 2023-ban megközelítőleg 440 milliárd dollár volt, ami rávilágít arra, hogy mennyire kritikus fontosságú a magas nyomtatási minőség fenntartása és a hibák minimalizálása. A meghibásodások okozta leállások jelentősen befolyásolhatják a termelékenységet, és akár óránként 1000 dolláros bevételkiesést is okozhatnak a nyomdáknak.

A Diagnosztikai útmutató használata

Feltárjuk a flexonyomtatás leggyakoribb hibáit. Minden hiba esetében megbeszéljük:

táblázat: A gyakori Flexo nyomtatási hibák áttekintése

| Hiba |

Vizuális hatás |

Fő ok |

Optimalizálás |

| Túlzott Dot Gain |

A pontok nagyobbak a tervezettnél |

Túlnyomás |

Csökkentse a nyomást; figyelje a tinta viszkozitását |

| Fogaskeréknyomok (sávozás) |

Váltakozó világos és sötét vonalak |

Kopott fogaskerekek |

Rendszeres karbantartás és kenés |

| Halo Effect |

Halvány tintakörvonal a képek körül |

Túlnyomás |

Állítsa be a henger és a háló sebességét |

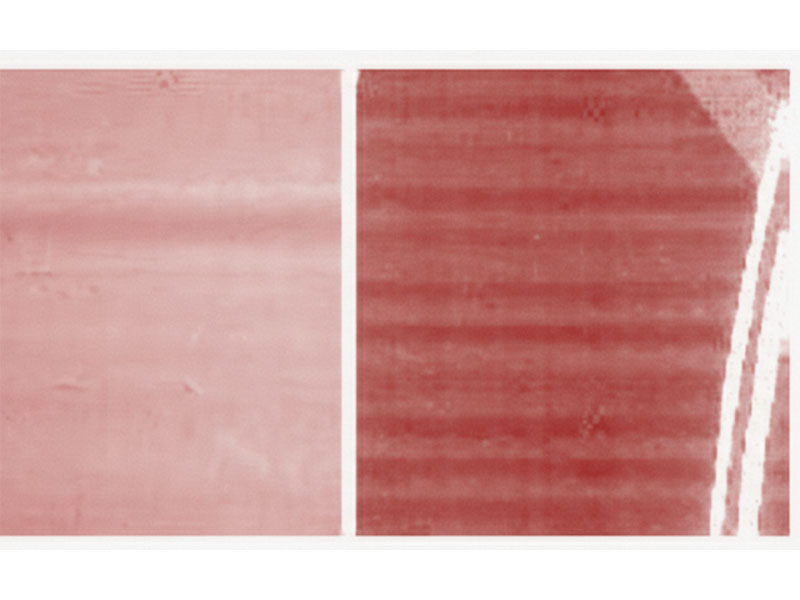

| Tollazat |

A tinta túlterjed a tervezett széleken |

Tinta felhalmozódása |

Tisztítsa meg a képhordozót, állítsa be a nyomást |

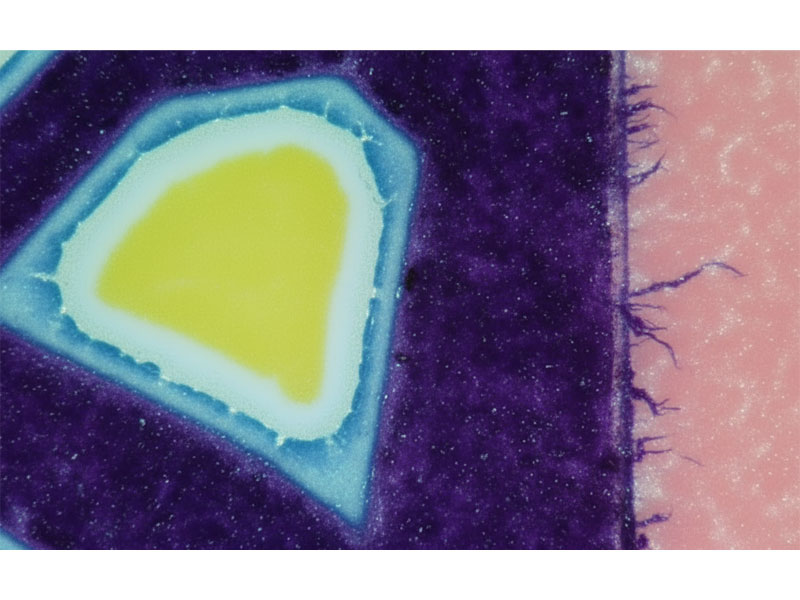

| Fánk |

Torz képernyőpontok üres középpontokkal |

Lemez vagy henger duzzanata |

Használjon oldószerálló elasztomer hüvelyeket |

| Skip Out |

Hiányzó vagy világos részek a nyomatból |

Nyomja meg a rezgéseket |

Tartsa fenn a tinta viszkozitását, ellenőrizze a prést |

| Rossz regisztráció |

A színek és az elemek rosszul igazodtak |

A lemez eltolódása |

Gondoskodjon a megfelelő tábla regisztrációról |

| Foltos kép |

Egyenetlen színsűrűség |

Gyenge tintaátvitel |

Tisztítsa meg az anilox hengert, állítsa be a cella térfogatát |

| Kitöltés |

Finom részletek tele felesleges tintával |

Tintaátviteli problémák |

Csökkentse a nyomást, figyelje a tinta viszkozitását |

| Áthidalás |

A design elemek a tinta túlcsordulása miatt kapcsolódnak össze |

Magas nyomás |

Enyhítse a nyomást, állítsa be a tinta mennyiségét |

| Pinholing |

Kis nyomatlan foltok a hordozón |

Piszkos anilox henger |

Tisztítsa meg az anilox hengert, állítsa be a szárítási sebességet |

| Piszkos nyomat |

Foltok és szennyeződés részecskék a tintában |

Szennyeződés |

Tisztítsa meg a prés alkatrészeit, szabályozza a tinta |

| Szellemkép |

Halvány másolt kép az eredeti mellett |

Tinta felhalmozódása |

Tisztítsa meg a képhordozót, csökkentse a tinta vastagságát |

| Zaklatott |

A tinta elkenődik a hordozó irányában |

Az aljzat csúszása |

Állítsa be a szalag feszességét, csökkentse a nyomást |

| Ürességek |

Nyomatlan rések a képen |

Tintaéhség |

Távolítsa el a légbuborékokat, tisztítsa meg az anilox hengert |

15 Gyakori Flexo nyomtatási hibák

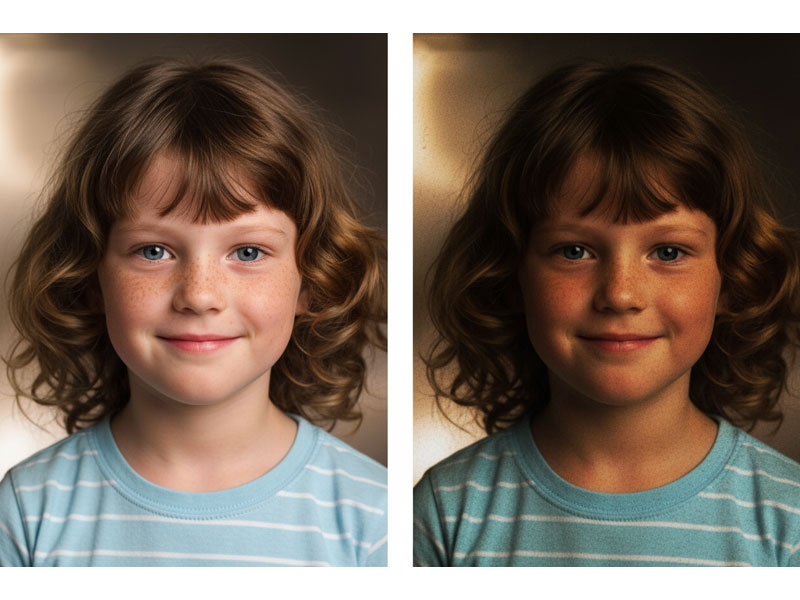

1. Túlzott Dot Gain

Az azonosítás módja:

A terv pontjai a tervezettnél nagyobbnak tűnnek, így a képek sötétebbnek vagy kevésbé részletgazdagnak tűnnek.

Lehetséges hatás:

A túlzott ponterősítés csökkenti a nyomtatás tisztaságát és a képfelbontást. Ez különösen nagy felbontású nyomatoknál vagy finom részleteknél jelent problémát. Iparági adatok szerint a túlzott pontgyarapodás a flexonyomtatásban előforduló nyomtatási minőségi panaszok közel 25%-áért felelős.

Lehetséges okok:

Nagy nyomás a nyomólemez és a hordozó között.

A lemezek duzzanata, amelyet gyakran agresszív tinták vagy oldószerek okoznak.

Nem megfelelő tinta viszkozitás vagy túl sok anilox cellatérfogat.

Optimalizálás:

Csökkentse a nyomtatási nyomást 'puszi' benyomásra.

Váltson in-the-round (ITR) elasztomer hüvelyekre, hogy minimalizálja a duzzanatot.

Állítsa be az anilox mennyiségét és a tinta viszkozitását.

Optimalizálási táblázat: Ponterősítés beállítása

| Paraméter |

Optimális beállítás |

| Nyomtatási nyomás |

'Kiss' benyomás, minimális |

| Anilox sejttérfogat |

Mérsékelt, a tinta típusától függően |

| Tinta viszkozitása |

Következetes és megfelelő |

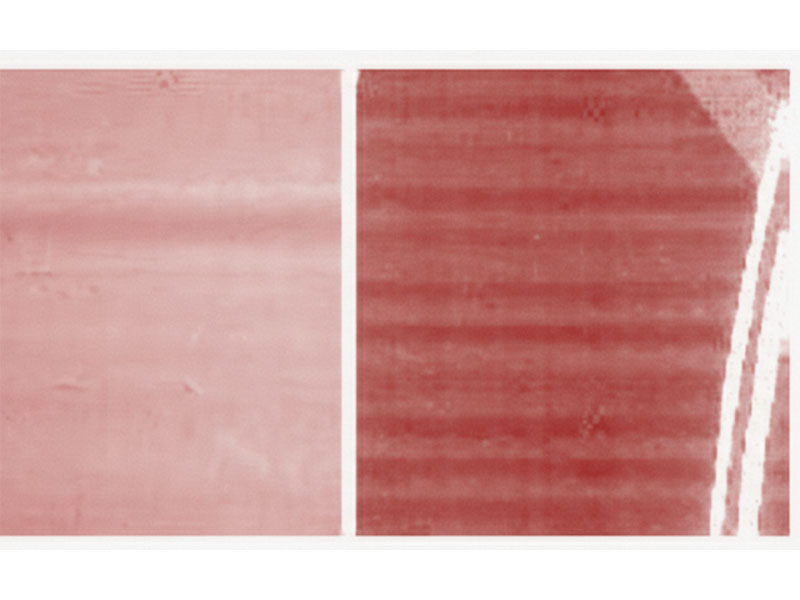

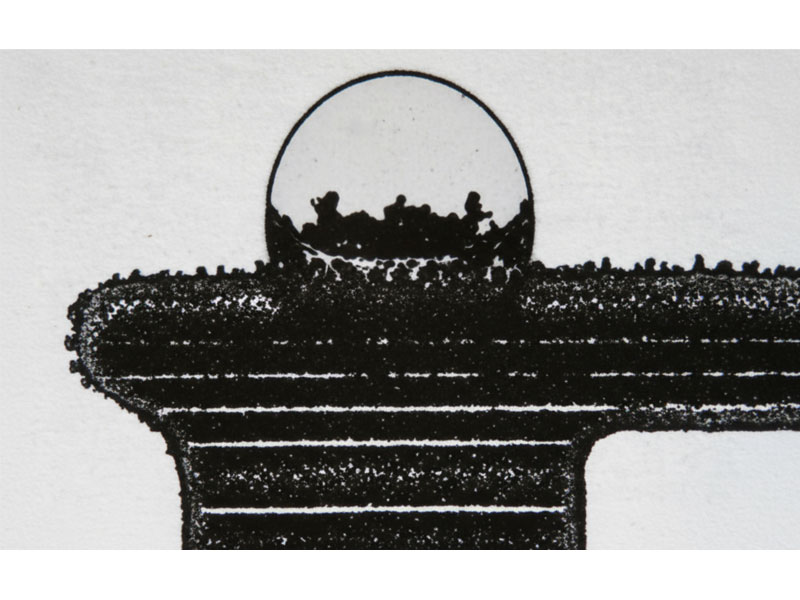

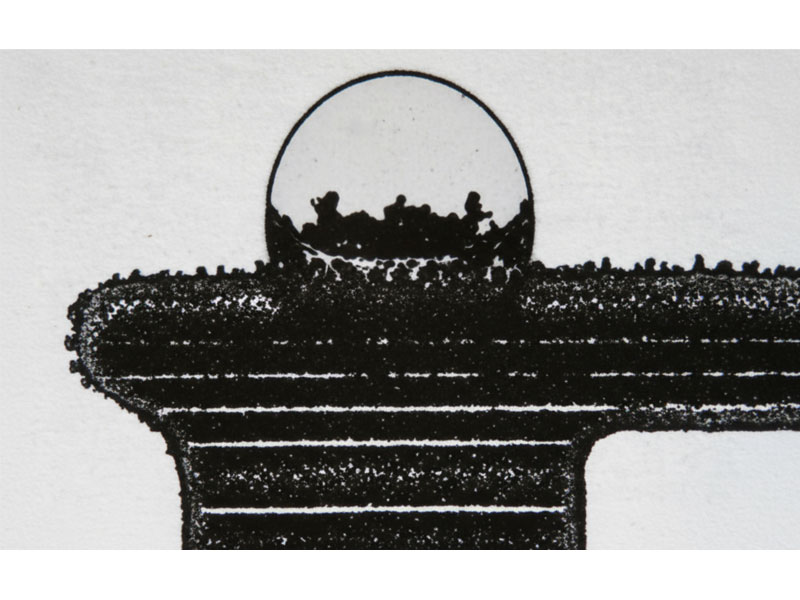

2. Fogaskeréknyomok (sávozás)

Az azonosítás módja:

Keressen váltakozó világos és sötét sávokat, amelyek merőlegesek a hordozó szövedékének irányára.

Lehetséges hatás:

A fogaskeréknyomok megzavarják a nyomat egyenletességét, így az nem professzionális. Gyakran hallhatóak a nyomtatási folyamat során, és a vizuális hibák fő forrásai, a flexonyomtatási hibák akár 18%-áért is felelősek.

Lehetséges okok:

Optimalizálás:

Rendszeresen ellenőrizze és cserélje ki az elhasználódott fogaskerekeket.

Gondoskodjon a megfelelő kenésről a hajtómű kopásának elkerülése érdekében.

Állítsa be a nyomásbeállításokat, hogy elkerülje a mechanikai alkatrészek túlzott kopását.

3. Halo Effect

Az azonosítás módja:

A tinta a tervezett nyomtatási területen túl jelenik meg, és 'glóriát' képez a terv körül.

Lehetséges hatás:

A halo effektusok homályossá vagy elkenődöttvé teszik a nyomatot, különösen a szélek körül. Ez a hiba különösen problémás a nagy felbontású flexonyomtatásnál.

Lehetséges okok:

Optimalizálás:

Csökkentse a nyomtatási nyomást.

Állítsa be a henger és a szalag sebességét a megfelelő beállítás érdekében.

Ellenőrizze a tintaátviteli sebességet, és szükség esetén módosítsa.

4. Tollazás

Az azonosítás módja:

A tinta túlterjed a tervezett nyomtatási területen, és egy toll szőrszerű kiemelkedéséhez hasonlít.

Lehetséges hatás:

A tollazat csökkenti a kép élességét, így a nyomat nem professzionális megjelenést kölcsönöz. Ez különösen gyakori a finom részletezésű munkáknál vagy kis szövegeknél.

Lehetséges okok:

Túlzott nyomás a henger és az aljzat között.

Tinta felhalmozódása a pontok körül.

Piszkos képhordozó vagy törmelék a hordozón.

Optimalizálás:

Rendszeresen tisztítsa meg a képhordozót és a hordozót.

Módosítsa a nyomásbeállításokat a túlnyomtatás elkerülése érdekében.

Győződjön meg arról, hogy a tinta viszkozitása kiegyensúlyozott a felhalmozódás elkerülése érdekében.

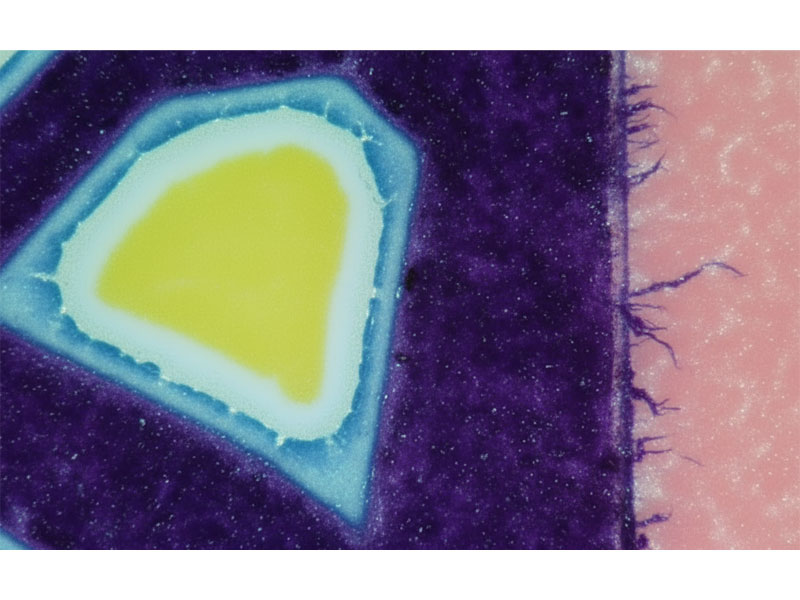

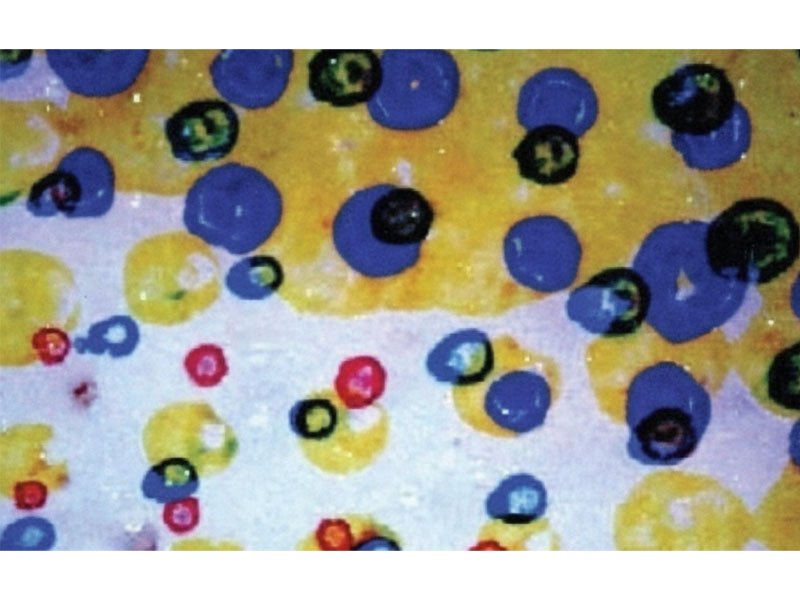

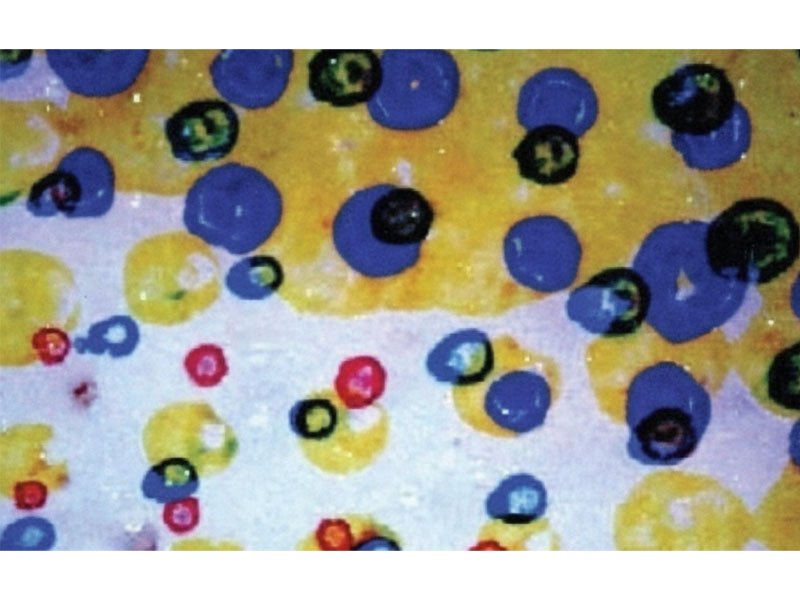

5. Fánk

Azonosítás módja:

A képernyőpontok homályosnak és torznak tűnnek, üres vagy félig üres középponttal, fánkra emlékeztetve.

Lehetséges hatás:

A fánk alakú hibák torzítják a kívánt képet, jelentősen rontva a nyomtatási minőséget. Ez a hiba nagyobb valószínűséggel fordul elő finomabb nyomtatási képernyők és kisebb részletek esetén.

Lehetséges okok:

A henger vagy a lemez duzzanata, amelyet gyakran agresszív tinták és oldószerek okoznak.

Inkonzisztens tintaátvitel.

Optimalizálás:

Használjon oldószerálló elasztomer hüvelyeket.

Rendszeresen ellenőrizze a henger és a lemez integritását, szükség szerint cserélje ki a kopott alkatrészeket.

6. Kihagyás

Azonosítás módja:

A nyomat részei túl világosak, vagy teljesen hiányoznak.

Lehetséges hatás:

Hagyja ki a hiányos nyomatokat, ami különösen káros nagy színes blokkok vagy folyamatos minták esetén.

Lehetséges okok:

Rezgések vagy eltérések a présmechanikában.

Problémák a tinta viszkozitásával vagy pH-értékével.

Hajlított tengelyek vagy nem kerek alkatrészek.

Optimalizálás:

Ellenőrizze a présmechanikát, és győződjön meg arról, hogy minden alkatrész megfelelően van beállítva.

A nyomtatási inkonzisztenciák elkerülése érdekében tartsa fenn az egységes tintatulajdonságokat.

Ellenőrizze és szüntesse meg a rezgéseket a présben.

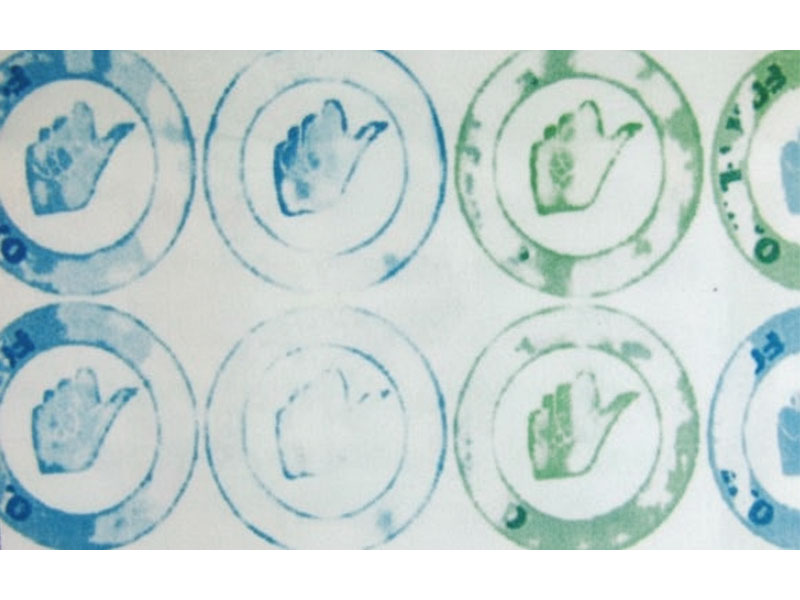

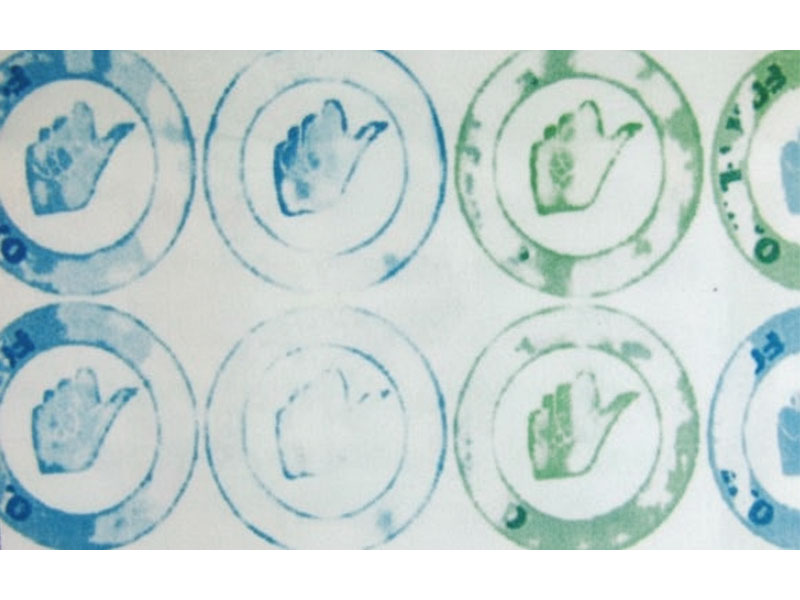

7. Rossz regisztráció

Azonosítás módja:

A színek vagy a tervezési elemek nem igazodnak egymáshoz, ami elmosódott vagy eltolódott képeket eredményez.

Lehetséges hatás:

A hibás regisztráció az egyik legszembetűnőbb hiba, különösen a többszínű nyomtatásnál. Súlyosan befolyásolja a végtermék pontosságát.

Lehetséges okok:

Helytelen lemezbeállítás.

A webfeszültséggel kapcsolatos problémák.

Henger vagy lemez kopása.

Optimalizálás:

Nyomtatás előtt rendszeresen kalibrálja és igazítsa be a lemezeket.

Fenntartson egyenletes szalagfeszességet, hogy elkerülje az elmozdulást a nyomtatás során.

Cserélje ki a kopott hengereket vagy lemezeket, hogy elkerülje a helytelen rögzítést.

8. Foltos kép

Azonosítás módja:

Az egyszínű területeken észrevehető eltérések vannak a nyomtatási sűrűségben és a színárnyalatokban.

Lehetséges hatás:

A foltos kép egyenetlenné és következetlenné teszi a nyomatot. Ez a hiba gyakori a csomagolásnyomtatásnál, ahol nagy, egyszínű felületek jellemzőek.

Lehetséges okok:

Optimalizálás:

9. Kitöltés

Az azonosítás módja:

A nyomat finom részletei megtelnek felesleges tintával, ami elmosódott, alacsony felbontású képet eredményez.

Lehetséges hatás:

A kitöltés jelentősen ronthatja a bonyolult minták vagy finom szövegek minőségét, olvashatatlanná vagy felismerhetetlenné téve azokat.

Lehetséges okok:

Optimalizálás:

Csökkentse a nyomást a henger és az alapfelület között.

Biztosítsa a megfelelő tinta viszkozitását, és ennek megfelelően állítsa be az anilox cella térfogatát.

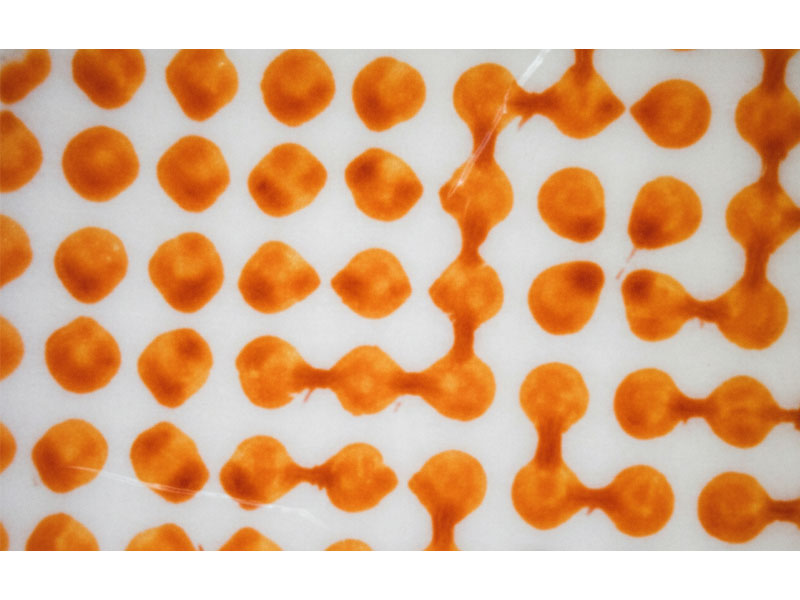

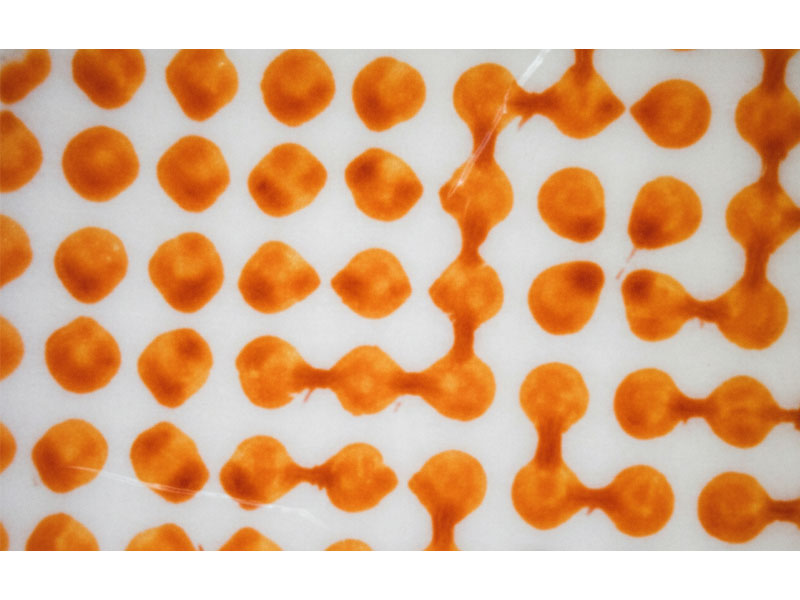

10. Áthidalás

Azonosítás módja:

A tervezési elemek, amelyeknek külön kell maradniuk, összekapcsolódnak

a felesleges tinta miatt, nemkívánatos kapcsolatokat hozva létre.

Lehetséges hatás:

Az áthidalás a részletek elvesztéséhez vezet, és torzíthatja a tervezett tervet.

Lehetséges okok:

Optimalizálás:

Csökkentse a nyomást, és óvatosabban szabályozza a tintaátvitelt.

Gondoskodjon a használt tinta megfelelő anilox cella térfogatáról.

11. Tűszúrás

Az azonosítás módja:

A hordozón kis, nem nyomtatott foltok jelennek meg, amelyek tűlyukakra emlékeztetnek.

Lehetséges hatás:

A tűlyukasztás megzavarja az egyszínű nyomatokat, és különösen észrevehető a nagyobb színes blokkok esetében.

Lehetséges okok:

Optimalizálás:

12. Piszkos nyomat

Az azonosítás módja:

A tintába foltok, szennyeződések vagy porszemcsék vannak beágyazva, ami piszkos vagy foltos megjelenést kölcsönöz.

Lehetséges hatás:

A piszkos nyomatok rontják a képminőséget, és különösen károsak a nagy felbontású területeken, például a termékcímkéken vagy a csomagoláson.

Lehetséges okok:

Optimalizálás:

Rendszeresen tisztítsa meg a prés környezetét és alkatrészeit.

Minimalizálja a statikus elektromosságot, hogy csökkentse a porrészecskék vonzását.

13. Szellemkép

Az azonosítás módja:

Halvány, megkettőzött kép jelenik meg a kívánt nyomat mellett.

Lehetséges hatás:

A szellemkép zavaró, professzionális megjelenést kölcsönöz, különösen a részletgazdag vagy sokszínű nyomatokon.

Lehetséges okok:

Optimalizálás:

14. Szaglás

Azonosítás módja:

A tinta elkenődik vagy elmosódik a hordozó mozgásának irányában, elmosódott képet hozva létre.

Lehetséges hatás:

Az elmosódás csökkenti a kép tisztaságát, így a finom részletek nehezen olvashatók.

Lehetséges okok:

Optimalizálás:

Állítsa be a szalag feszességét, hogy biztosítsa az alapfelület egyenletes mozgását.

Csökkentse a nyomást, ha lehetséges, hogy elkerülje a csúszást.

15. Ürességek

Azonosítás módja:

Nyomtatatlan rések vagy üregek jelennek meg a képen, ami következetlen nyomatokat eredményez.

Lehetséges hatás:

Az üregek veszélyeztetik a nyomat integritását, így alkalmatlanná válik a végső gyártásra.

Lehetséges okok:

Optimalizálás:

Általános útmutató a flexográfiai nyomtatási hibák elkerüléséhez

A flexográfiai nyomtatási hibák megzavarhatják a gyártást és ronthatják a nyomtatási minőséget. A problémák minimalizálása érdekében kövesse ezt az átfogó útmutatót a flexonyomtatás gyakori hibáinak megelőzésére.

1. Tartsa fenn a megfelelő nyomtatási nyomást

Miért? A lemez, a henger és a hordozó közötti túlzott nyomás az egyik vezető oka a hibáknak, például a ponterősítésnek, a fényudvarnak és a tollazatnak.

Megoldás: Használjon 'puss' lenyomattechnikát, ahol a lemez enyhén érintkezik a hordozóval. A túlnyomás elkerülése érdekében rendszeresen ellenőrizze és kalibrálja a nyomásbeállításokat.

2. Biztosítsa a tinta egyenletes viszkozitását és pH-értékét

Miért? A nem megfelelő tinta viszkozitása problémákat okozhat, például túlzott pontgyarapodást, foltosodást és lyukacsosodást, míg a nem megfelelő pH-szint befolyásolhatja a tinta tapadását és a szín konzisztenciáját.

Megoldás: Rendszeresen figyelje és állítsa be a tinta viszkozitását és pH-szintjét a nyomtatás során. Használjon viszkozitásmérőket, és győződjön meg arról, hogy a tinta megfelelően keveredik.

3. Rendszeresen tisztítsa meg az Anilox hengereket

Miért? A piszkos vagy eltömődött anilox hengerek tintaátviteli problémákat okoznak, és hibákat, például lyukakat, foltos képeket és piszkos nyomatokat okoznak.

Megoldás: Hajtsa végre az anilox hengerek rutinszerű tisztítási ütemtervét, megfelelő tisztítóoldatokkal és módszerekkel (kézi, ultrahangos vagy vegyi tisztítás) a sejtek integritásának megőrzése érdekében.

4. Kalibrálja és igazítsa a nyomtatólemezeket

Miért? A rosszul igazított vagy rosszul rögzített lemezek hibás regisztrációt, elmosódott nyomatokat és színeltolódást okozhatnak.

Megoldás: Nyomtatás előtt ügyeljen a táblák pontos igazítására és rögzítésére. Használjon pontos szerelési technikákat és eszközöket, hogy garantálja a színek és minták összehangolását.

5. Vizsgálja meg és tartsa karban a fogaskerekeket és a prés alkatrészeket

Miért: A kopott vagy nem megfelelően hálós fogaskerekek fogaskeréknyomokat vagy sávosodást okozhatnak, ami egyenetlen nyomtatási minőséghez vezethet.

Megoldás: Végezzen rendszeres karbantartást a fogaskerekeken és más présalkatrészeken. Kenje meg a mozgó alkatrészeket, ellenőrizze a kopást, és cserélje ki az elhasználódott fogaskerekeket.

6. Figyelje az alapfelület minőségét és tisztaságát

Miért: Az aljzaton lévő szennyeződések, például por vagy törmelék olyan hibákat okozhatnak, mint a piszkos nyomatok és a tollazat.

Megoldás: Tárolja az aljzatokat tiszta, pormentes környezetben. Nyomtatás előtt ellenőrizze a hordozót, és győződjön meg róla, hogy mentesek a felületi törmeléktől.

7. Használjon oldószerálló elasztomer hüvelyeket

Miért: A lemezek vagy hengerek agresszív tintáknak és oldószereknek való kitettség miatti megduzzadása olyan hibákat okozhat, mint a fánk és a töltés.

Megoldás: Váltson oldószerálló elasztomer hüvelyekre, amelyek kevésbé hajlamosak a duzzadásra, és idővel megtartják a méretstabilitást.

8. A webfeszültség szabályozása

Miért: A nem megfelelő szövedékfeszesség hibás rögzítést, elmosódást vagy kihagyási hibákat okozhat, mivel az aljzat egyenetlenül nyúlik vagy húzódik össze.

Megoldás: Győződjön meg arról, hogy a szalag feszessége egyenletes a nyomtatás során. Használjon feszültségszabályozó rendszereket a feszültség figyelésére és szükség szerinti beállítására.

9. Tartsa fenn az optimális szárítási sebességet

Miért: A nem megfelelő szárítási sebesség olyan hibákat okozhat, mint a lyukasztás, a tollazat és a tinta gyenge tapadása.

Megoldás: Állítsa be a szárítási sebességet a tinta típusának és a hordozónak megfelelően. Biztosítsa a megfelelő légáramlást és hőmérséklet-beállításokat, hogy elkerülje a túl gyors vagy lassú száradást.

10. Végezzen rendszeres sajtókarbantartást

Miért? A Flexo prések összetett gépek, amelyek rendszeres karbantartást igényelnek a hibákhoz vezető mechanikai problémák elkerülése érdekében.

Megoldás: Hozzon létre egy rendszeres karbantartási ütemtervet, amely magában foglalja a prés összes alkatrészének ellenőrzését, kenését, tisztítását és kalibrálását, hogy a gép zökkenőmentesen működjön és megelőzze a váratlan meghibásodásokat.

Következtetés

A flexográfiai nyomtatási hibák kihívást jelenthetnek, de gondos megfigyeléssel és proaktív karbantartással a legtöbb probléma megelőzhető vagy kijavítható. Ha megérti ezt a 15 gyakori flexonyomtatási hibát, azok okait és javítási módjait, javíthatja a nyomtatási minőséget, csökkentheti az állásidőt és növelheti a termelékenységet.

Nehézségei vannak a flexo nyomtatási hibák azonosításával vagy megoldásával? Azért vagyunk itt, hogy segítsünk. Szakembereink bármikor készek tanácsot adni és támogatni Önt. Forduljon hozzánk, hogy minél több szakmai támogatást szerezzen és sikereket érjen el!

GYIK:

1. Mi okozza a túlzott pontgyarapodást a flexo nyomtatásban?

A túlzott ponterősítést általában a nyomólemez és a hordozó közötti túl nagy nyomás okozza. Egyéb tényezők közé tartozik a nem megfelelő tinta viszkozitása, a duzzadt lemezek és a nagy anilox cellatérfogat. A nyomás csökkentése és a tinta konzisztenciájának ellenőrzése segíthet a ponterősítés szabályozásában.

2. Hogyan javíthatom ki a fogaskeréknyomokat vagy a sávokat a nyomataimon?

A fogaskeréknyomok (sávozás) általában a fogaskerekek elhasználódásának vagy nem megfelelő hálójának következményei. A rendszeres karbantartás, a megfelelő kenés és a nyomtatási nyomás beállítása minimálisra csökkentheti ezeknek a hibáknak a előfordulását. A fogaskerekek kopásának ellenőrzése és szükség esetén cseréje szintén kulcsfontosságú.

3. Mi a leggyakoribb oka a halo effektusnak a flexo nyomtatásban?

A halo-effektust általában a nyomóhengerre nehezedő túlzott nyomás okozza, ami miatt a tinta a tervezett kialakításon túlra terjed. A nyomás csökkentése és a henger és a szalag közötti sebesség megfelelő beállításának biztosítása gyakran megoldja ezt a problémát.

4. Hogyan akadályozhatom meg a tinta tollazását a nyomataimon?

Tollasodás akkor fordul elő, amikor a tinta a tervezett területen túlra terjed, gyakran a túlzott nyomás vagy a szennyezett felületek miatt. Ennek elkerülése érdekében állítsa be a nyomást, tisztítsa meg a képhordozót, és győződjön meg arról, hogy a hordozó szennyeződésmentes.

5. Mi okozhat téves regisztrációt a flexo nyomtatásban?

A hibás regisztrációt a nyomólemezek nem megfelelő igazítása, a szalag egyenetlen feszültsége vagy a hengerek kopása okozza. Ennek kijavításához kalibrálja újra a lemezeket, biztosítsa a megfelelő szalagfeszességet, és cserélje ki a kopott hengereket vagy lemezeket.

6. Hogyan szüntethetem meg nyomataimon a tűlyukhibákat?

A lyukasztást gyakran a piszkos anilox hengerek vagy a tinta túl gyors száradása okozza. Tisztítsa meg alaposan az anilox görgőket, állítsa be a tinta viszkozitását, és lassítsa le a száradási sebességet a tintaátvitel javítása és a tűlyukak megszüntetése érdekében.

7. Milyen lépéseket tehetek a piszkos nyomatok csökkentése érdekében a flexonyomtatás során?

A piszkos nyomatokat gyakran olyan szennyeződések okozzák, mint a por, szennyeződés vagy száradó tintarészecskék. A hiba elkerülése érdekében rendszeresen tisztítsa meg a prés alkatrészeit, szabályozza a statikus elektromosságot, és tartson fenn tiszta préstermi környezetet.